Was ist Oberflächenspannung?

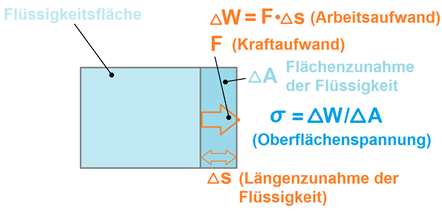

Um die Oberfläche einer Flüssigkeit zu vergrößern ist ein gewisser Kraftaufwand erforderlich. Dazu muss also ein bestimmter Arbeitsaufwand aufgebracht werden. Als Oberflächenspannung bezeichnet man nun das Verhältnis aus der Arbeit, die verrichtet werden muss zum Flächengewinn (Oberflächenzunahme der Flüssigkeit) der durch die verrichtete Arbeit entsteht:

σ = ΔW/ΔA (SI – Einheit: N/m)

Infolge der Oberflächenspannung haben Flüssigkeiten das Bestreben, ihre Oberfläche zu minimieren, was dann letztendlich zu einer sphärischen Oberfläche der jeweiligen Flüssigkeit führt (eine Kugel besitzt unter allen Körperformen gleichen Volumens die geringste Oberfläche).

Was ist eine Grenzflächenspannung?

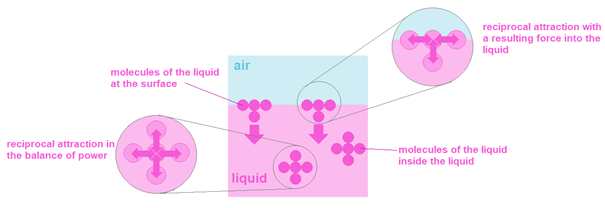

Im Inneren einer Flüssigkeit sind alle Moleküle gleichermaßen von Nachbarmolekülen umgeben, wodurch sich die gegenseitigen Anziehungskräfte die Waage halten. Am Flüssigkeitsrand (Grenzfläche) hingegen ergibt sich eine resultierende Kraft, mangels symmetrischer Aufteilung der gegenseitigen Anziehungskräfte, die ins Innere der Flüssigkeit zeigt.

Man bezeichnet die Oberflächenspannung deswegen auch als Grenzflächenspannung. Der Begriff Grenzflächenspannung wird bei einem Übergang einer Flüssigkeit zu einem Substrat, beispielsweise einer Metalloberfläche verwendet, während man beim Übergang von der Flüssigkeit zur Luft von Oberflächenspannung spricht.

|

Übergang Luft / Flüssigkeit: hierbei wird der Begriff Oberflächenspannung verwendet |

|

Übergang Flüssigkeit / Metall: die Vorgänge am Übergang bezeichnet man hierbei als Grenzflächenspannung |

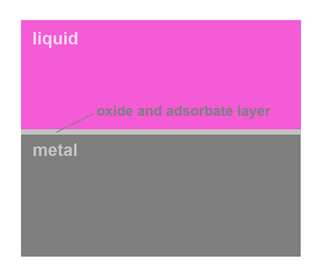

|

Bei diesem Übergang (Flüssigkeit / Metall) ist allerdings anzumerken, dass es sich streng genommen um einen Übergang einer Metalloxidschicht bzw. einer Adsorbatschicht (Kohlendioxid und Kohlenwasserstoffe an der Metalloberfläche) hin zur Flüssigkeit handelt |

Was ist eine Benetzung von Metallen?

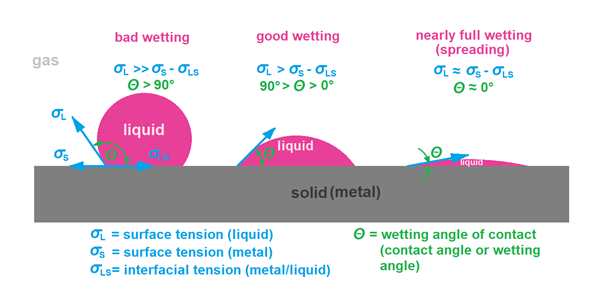

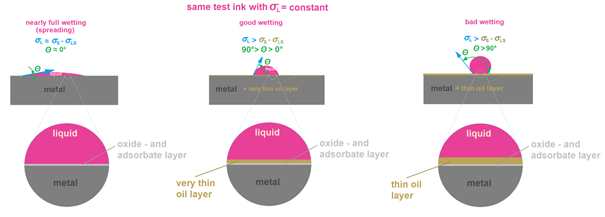

Ein Maß für die Benetzung einer Metalloberfläche durch eine aufgetragene Flüssigkeit (beispielweise in Tropfenform aber auch als Pinselstrich) ist der Randwinkel Θ. Die Benetzung der Metalloberfläche nimmt dabei mit abnehmenden Randwinkel Θ zu.

Beschrieben wird der Benetzungsvorgang durch die Youngsche Gleichung:

cos Θ = (σs – σLS)/σL

mit

σL = Oberflächenspannung der Flüssigkeit

σS = Oberflächenspannung des Metalls

σLS = Grenzflächenspannung zwischen Metall und Flüssigkeit

Θ = Randwinkel (Kontaktwinkel bzw. Benetzungswinkel) der Flüssigkeit auf dem Metall

Das selbstständige Verteilen der Flüssigkeit auf der Metalloberfläche (Auseinanderlaufen des Pinselstriches oder des Tropfens, auch als Spreitung bezeichnet) wird bei einem Randwinkel von Θ = 0° (entspricht cos Θ =1) erreicht. Für die Youngsche Gleichung ergibt sich in diesem Fall: σL = σS – σLS .

Ist zudem σLS << σS , gilt für die Flüssigkeit, die eine Metalloberfläche benetzen soll: σL < σS. Somit ergibt sich Folgendes: ist die Oberflächenspannung der Flüssigkeit kleiner als die Oberflächenspannung des Metalls, erfolgt eine Benetzung des Metalls durch die Flüssigkeit, ist hingegen die Oberflächenspannung der Flüssigkeit größer als die Oberflächenspannung des Metalls, findet keine Benetzung statt.

Ermittlung der Oberflächenspannung von Metallen

Die in der Fachliteratur genannten Oberflächenspannungswerte beziehen sich in erster Linie auf Metalle im flüssigen Zustand in der Nähe der jeweiligen Schmelztemperatur. Zur Ermittlung der Benetzung hingegen ist die Oberflächenspannung der mit Oxid- und Adsorbatschichten überzogenen Metalloberflächen bei Umgebungstemperatur von Bedeutung. Der Oberflächenspannungswert (freie Oberflächenenergie) kann beispielsweise mit dem Mobile Surface Analyzer – MSA der Fa. KRÜSS GmbH www.kruss-scientific.com ermittelt werden, hierbei werden mittels zweier Testflüssigkeiten (unterschiedlicher Oberflächenspannung) zwei Tropfen auf das zu untersuchende Metall aufgetragen und über die Bestimmung der Randwinkel kann die Oberflächenspannung des Metalls ermittelt werden.

|

|

|

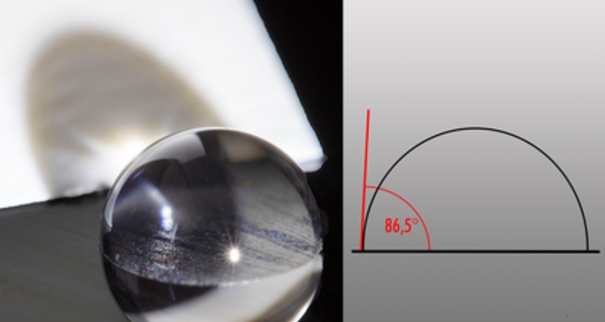

|

Als weiterer Anbieter wäre hierbei die Firma SITA Messtechnik GmbH www.sita-process.com zu nennen. SITA bietet ein Messsystem zur „schnellen Beurteilung der Oberflächenbenetzbarkeit im Fertigungsprozess durch Messung des Kontaktwinkels“ an. Beim SITA SurfaSpector handelt es sich um ein Handmessgerät zur Prüfung der Benetzbarkeit beispielsweise von Metalloberflächen vor und nach der Oberflächenbehandlung bzw. Reinigung. Bei dieser Methode wird ein Tropfen (1µl) Reinstwasser mittels im Sensorkopf integrierter Dosiereinheit auf der zu messenden Oberfläche aufgetragen. Mittels hochauflösender Kamera erfolgt im Sensorfrontend eine Erfassung der Tropfenkontur, aus der dann wiederum der Kontaktwinkel ermittelt werden kann.

|

|

Was ist die Testtintenmethode?

Eine weitere Methode, die Oberflächenspannung von Metallen bei Umgebungstemperatur zu ermitteln, ist die sog. Testtintenmethode. Hierbei wird Testtinte mit einer definierten Oberflächenspannung beispielsweise mit einem Pinsel auf die zu untersuchende Metalloberfläche aufgetragen. Benetzt die Testtinte die Metalloberfläche, so entspricht die Oberflächenspannung (Grenzflächenspannung) der Metalloberfläche dem Wert der Testtinte oder liegt sogar über diesem Wert. Perlt die Testtinte hingegen von der Metalloberfläche ab, ist die Oberflächenspannung (Grenzflächenspannung) der Metalloberfläche kleiner als die Oberflächenspannung der Testtinte.

Testtinten werden beispielsweise von der Fa. arcotest GmbH www.arcotest.info angeboten. Die Testtinten PINK decken dabei einen Oberflächenspannungsbereich von 22mN/m bis 60mN/m in Schritten von 2mN/m ab.

Warum ist das Wissen über die Oberflächenspannung von Metalloberflächen in der Praxis so wichtig?

Beispielsweise muss vor dem Auftragen von Farblacken auf ein Metallteil der Oberflächenspannungswert der Metalloberfläche geprüft werden. Falls dieser unterhalb des Oberflächenspannungswertes der Farbe liegen sollte, würde der Farblack von der Metalloberfläche abperlen.

Ähnlich verhält es sich bei dem Auftrag von Klebstoffen. Auch hierbei kann es nur zu einer ordentlichen Haftung kommen, wenn die Oberflächenspannung der Metalloberfläche über der Oberflächenspannung des Klebstoffs liegt.

Was ist die Ursache eines zu niedrigen Oberflächenspannungswertes einer Metalloberfläche?

Wie schon erwähnt, handelt es sich in der Praxis bei einer Metalloberfläche eigentlich um eine Metalloxid- und Adsorbatschicht. Sauerstoffatome sowie Kohlenstoffatome werden dabei in die Metalloberfläche mit eingebunden. Messungen haben dabei ergeben, dass eine chemisch entfettete Metalloberfläche (genauer Metalloxid- und Adsorbatoberfläche) einen Oberflächenspannungswert von > 60mN/m einnimmt. Betrachtet man allerdings beispielsweise Stanzteile, die bedingt durch den Stanzbiegeprozess zunächst mit Öl benetzt sind und anschließend in einer handelsüblichen Reinigungsanlage gesäubert werden, kommt man auf einen Oberflächenspannungswert der Stanzteile in etwa von 38mN/m und im Einzelfall auf 44mN/m (vor dem Reinigungsprozess liegt der Oberflächenspannungswert an der Metalloberfläche der Stanzteile, je nach verwendetem Stanz- und Ziehöl in der Regel unterhalb von 30mN/m). Gerade bei Stanzteilen und hierbei in erster Linie bei Steckkontaktteilen kommt es aber auf einen hohen Oberflächenspannungswert an (> 38mN/m), da dieser Wert auf den Restölanteil auf der Metalloberfläche hinweist. Durch den Restölanteil wird beispielsweise der Kontaktwiderstand erhöht, was beim Steckvorgang zur Leistungsminderung führen kann.

Warum ist das Wissen über die Oberflächenspannung von Metalloberflächen in der Praxis so wichtig?

Beispielsweise muss vor dem Auftragen von Farblacken auf ein Metallteil der Oberflächenspannungswert der Metalloberfläche geprüft werden. Falls dieser unterhalb des Oberflächenspannungswertes der Farbe liegen sollte, würde der Farblack von der Metalloberfläche abperlen.

Ähnlich verhält es sich bei dem Auftrag von Klebstoffen. Auch hierbei kann es nur zu einer ordentlichen Haftung kommen, wenn die Oberflächenspannung der Metalloberfläche über der Oberflächenspannung des Klebstoffs liegt.

Was ist die Ursache eines zu niedrigen Oberflächenspannungswertes einer Metalloberfläche?

Wie schon erwähnt, handelt es sich in der Praxis bei einer Metalloberfläche eigentlich um eine Metalloxid- und Adsorbatschicht. Sauerstoffatome sowie Kohlenstoffatome werden dabei in die Metalloberfläche mit eingebunden. Messungen haben dabei ergeben, dass eine chemisch entfettete Metalloberfläche (genauer Metalloxid- und Adsorbatoberfläche) einen Oberflächenspannungswert von > 60mN/m einnimmt. Betrachtet man allerdings beispielsweise Stanzteile, die bedingt durch den Stanzbiegeprozess zunächst mit Öl benetzt sind und anschließend in einer handelsüblichen Reinigungsanlage gesäubert werden, kommt man auf einen Oberflächenspannungswert der Stanzteile in etwa von 38mN/m und im Einzelfall auf 44mN/m (vor dem Reinigungsprozess liegt der Oberflächenspannungswert an der Metalloberfläche der Stanzteile, je nach verwendetem Stanz- und Ziehöl in der Regel unterhalb von 30mN/m). Gerade bei Stanzteilen und hierbei in erster Linie bei Steckkontaktteilen kommt es aber auf einen hohen Oberflächenspannungswert an (> 38mN/m), da dieser Wert auf den Restölanteil auf der Metalloberfläche hinweist. Durch den Restölanteil wird beispielsweise der Kontaktwiderstand erhöht, was beim Steckvorgang zur Leistungsminderung führen kann.

|

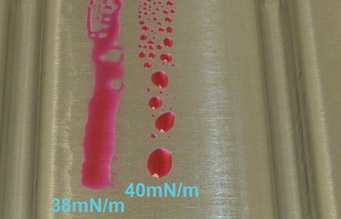

Mittels zweier Testtinten (38mN/m und 40mN/m) konnte nachgewiesen werden, dass bei dieser Kontaktoberfläche der Oberflächenspannungswert zwischen 38mN/m und 40mN/m liegt. |

Bei eingesetzter 40mN/m Testtinte ist eine saubere Benetzung nicht mehr gegeben, der Randwinkel Θ weicht entsprechend stark von 0° ab, wohingegen bei 38mN/m nahezu eine Spreitung erreicht wird.

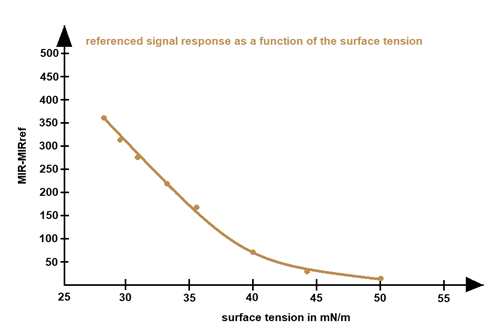

Im folgenden Diagramm ist schematisch dargestellt, wie durch eine zunehmende Ölschichtdicke die Oberflächenspannung der Kontaktoberfläche abnimmt (hierbei wird jeweils mit der gleichen Testtinte kontrolliert):

Die Benetzung der Kontaktoberfläche nimmt mit zunehmender Ölschichtdicke ab.

Zur Ermittlung der Oberflächenspannung einer Kontaktoberfläche werden der Reihe nach Testtinten mit unterschiedlicher Oberflächenspannung verwendet. Sollte die Oberflächenspannung des Kontaktteils dabei mindestens die 38mN/m besitzen, könnte beispielsweise mit einer Testtinte mit dem gleichen Oberflächenspannungswert begonnen werden: 38mN/m Testtinte benetzt, 40mN/m Testtinte benetzt schon nicht mehr vollständig, 42mN/m Testtinte perlt von der Kontaktoberfläche ab.

Die Testtintenmethode ist ein einfaches und in der Praxis schnell umsetzbares Kontrollverfahren, das zur Stichprobenkontrolle von Bauteilen eingesetzt werden kann. Wünschenswert wäre es zwar in direkter Weise eine Auskunft über die Restölschichtdicke zu gewinnen, was sich aber in der Vergangenheit in der Praxis als schwieriges Unterfangen herausstellte. Mittlerweile hat sich das Verfahren (die Testtintenmethode) zur Präsenzkontrolle etwaiger dünner Ölschichten im industriellen Umfeld etabliert.

Was ist eine Inline – Präsenzkontrolle dünner Ölschichten?

Bei der Testtintenmethode handelt es ich um ein stichprobenartiges Testverfahren, bei dem einzelne Steckkontakte bzw. Bauteile aus der Produktion entnommen werden und stellvertretend für die gesamte Charge eine Aussage über deren Qualität liefern. In zunehmendem Maße wird allerdings eine 100% - Kontrolle der produzierten Bauteile angestrebt, wodurch ein Inline - Messverfahren mehr und mehr in den Fokus rückt. Das Inline – Verfahren sollte sich dabei an die Testtintenmethode anlehnen, damit die Messwerte beider Systeme (des Inline – Systems und des Offline – Systems (Testtintenmethode)) problemlos miteinander verglichen werden können. Ziel ist es also, ein Inline – Messsystem zur Verfügung zu stellen, das den Oberflächenspannungwert des jeweiligen Bauteils in mN/m zur Anzeige bringt.

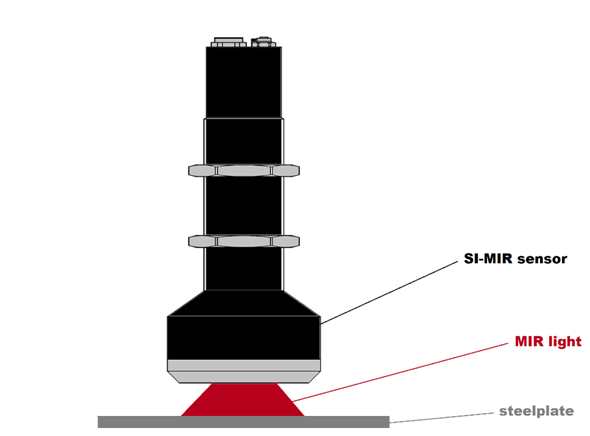

Wie funktioniert den eigentlich ein Inline – Ölfilmpräsenzkontrollsystem?

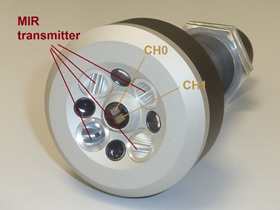

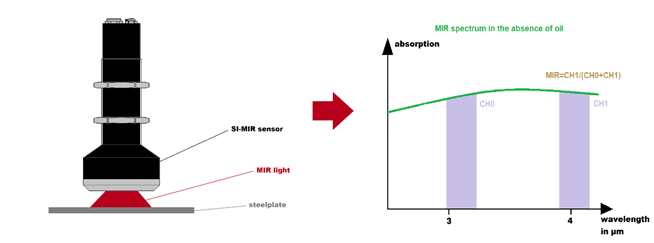

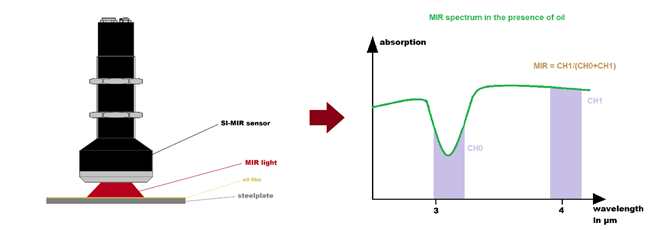

Bei einem Inline – Messsystem kommt es ist erster Linie auf die Fähigkeit der berührungslosen Messung an. Natürlich muss auch die zur Messwertermittlung erforderliche Zeit mit der Bauteilzuführzeit mithalten können. Ferner sollte das Messsystem robust, kompakt und über mehrere Schnittstellen verfügen, damit die Messdaten möglichst in Echtzeit dem übergeordneten Kontrollsystem oder aber einer SPS zugeführt werden können. Vor der Auswahl eines geeigneten Messverfahrens wurde eine Vielzahl von handelsüblichen Stanz- und Ziehölen optisch, beginnend im UVC – Bereich (250nm) bis hinauf in den MIR - Bereich (5µm), spektral analysiert. Dabei hat sich ein Messfenster zwischen 3µm und 4µm als der optimale Arbeitsspektralbereich herauskristallisiert, da sämtliche bislang getestete Stanz- und Ziehöltypen nach diesem Verfahren gemessen werden konnten. Freilich weisen die verschiedenen Öle unterschiedlich starke Absorptionen in den jeweiligen Spektralfenstern auf, sodass man um eine individuelle Kalibrierung unter Einbeziehung der Testtintenmethode, zumal der Messwert in mN/m ausgegeben werden soll, nicht umhin kommt. Das vergleichende (normierte) Verfahren zweier Spektralbereiche liefert dabei Messresultate, bei dem die Reflexionseigenschaften der Kontaktoberfläche größtenteils schon kompensiert werden können. In den folgenden Skizzen ist die prinzipielle Arbeitsweise der MIR – Sensorik dargestellt:

|

|

Breitbandige MIR – Sender decken dabei den für die beiden Messfenster CH0 und CH1 notwendigen Spektralbereich ab. Ein Teil des von der Metalloberfläche zurückreflektierte Licht trifft dabei auf die beiden Messfenster, dabei reagiert ein Messfenster (CH0) auf die Präsenz eines Ölfilms, während sich das andere Messfenster (CH1) nahezu unbeeindruckt von der Präsenz eines Ölfilms zeigt (Referenzfenster). Mittels normierter Auswertung erhält man einen intensitätsunabhängigen Messwert:

MIR = CH1/(CH0+CH1)

In der obigen Skizze befindet sich kein Ölfilm auf der Metalloberfläche. Beide Messfenster liefern in etwa den gleichen Signalpegel (normierter Wert = MIRref). In der nachfolgenden Skizze hingegen bricht der Signalpegel von Messfenster CH0 regelrecht ein, was zu einer Verschiebung des Norm – Wertes MIR führt.

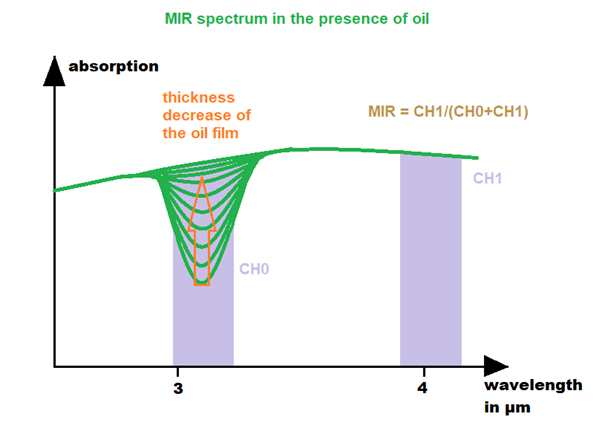

Je dicker die Ölschicht, desto heftiger fällt der Signaleinbruch im Messfenster CH0 aus:

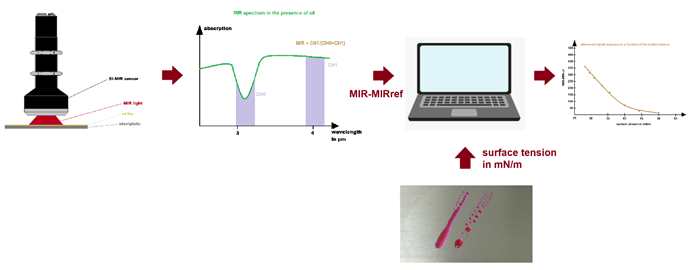

Damit an der Sensorschnittstelle nun nicht der normierte Wert (MIR) sondern der Oberflächenspannungswert der Metall-Ölschicht-Oberfläche übergeben werden kann, muss zunächst noch der Bezug zur Testtintenmethode hergestellt werden (Kalibrierung):

Dazu wird eines der zu prüfenden Metallteile zunächst entfettet und anschließend wird mittels des MIR – Sensors der normierte Referenzwert (MIRref) bestimmt und mit Hilfe der Testtintenmethode der dazugehörige Oberflächenspannungswert in mN/m ermittelt. Im Folgenden wird nun jeweils ein entfettetes Metallteil der gleichen Prozedur unterzogen, mit dem Unterschied, dass je Vorgang (Messwert mit ÖL-Präsenz: MIR) eine immer etwas ausgeprägtere Ölschicht auf das entfettete Bauteil homogen aufgebracht wird (die Ölschichtdicken bewegen sich dabei erfahrungsgemäß zwischen 100nm und 5µm). Die Messwerte (MIR-MIRref) werden anschließend in einer Tabelle zusammengefasst und diese wird dann im nichtflüchtigen Speicher des Sensors als Umrechnungstabelle verwendet. In graphischer Form ergibt sich dabei folgender Zusammenhang: