Qu’est-ce que la mesure de l’épaisseur d’une couche d’huile ?

Qu’est-ce qu’une mesure en ligne de l’épaisseur de la couche d’huile ?

Si on souhaitait par exemple déterminer l’épaisseur d’une couche de peinture d’impression appliquée de façon homogène sur du papier, la méthode du grammage serait un moyen adéquat pour déterminer cette dernière. Le grammage de la peinture d’impression ne devrait pas être très éloigné du grammage d’un papier ayant une épaisseur habituellement comprise entre 0.05 mm et 0.2 mm. Des balances ayant une précision en conséquence devraient mener ici à un résultat fiable. Mais que se passe-t-il si, au lieu d’une peinture d’impression et au lieu d’une feuille de papier, on utilise une tôle en acier ayant par exemple une épaisseur d’1 mm ? La méthode du grammage devrait ici atteindre ses limites.

Comment peut-on alors tout de même déterminer de façon fiable des épaisseurs de couche d’huile sans de trop grands efforts ? Il faudrait d’une part citer la méthode de la fluorescence. La lumière UVA est utilisée ici pour stimuler la fluorescence. L’émission secondaire a ici lieu dans la plage de longueurs d’ondes visibles. L’intensité de la fluorescence est ici une mesure de l’épaisseur de la couche d’huile. Il faut toutefois noter ici que la puissance du signal (fluorescence) ne dépend pas seulement de l’épaisseur de la couche, mais aussi du type d’huile utilisée, et que par ailleurs la surface métallique, qui joue quasiment le rôle d’un réflecteur, a également une influence sur la hauteur du signal. En outre, il existe également des huiles pour lesquelles l’effet de fluorescence fait complètement défaut voire est pratiquement inexistant, ce qui empêche d’envisager la possibilité de mesurer l’épaisseur de couche de cette manière.

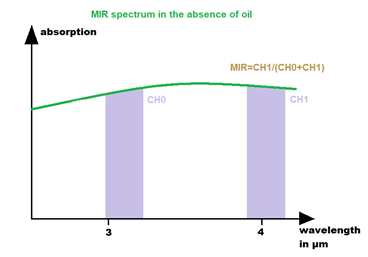

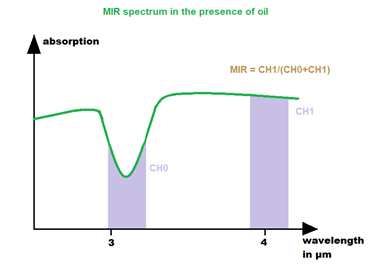

Si on dirige par contre le regard vers la plage d’infrarouge moyenne (IRM), on peut constater qu’une absorption significative a quasiment lieu dans une plage de longueurs d’ondes du fait du banc dans le cas des huiles examinées jusqu’à présent, tandis que d’autres plages de longueurs d’ondes ne sont pas affectées par la présence d’huile. Si on découpe maintenant par la pensée cette fenêtre de longueurs d’ondes du spectre IRM et si on compare ensuite ce comportement d’absorption normé avec l’absorption (observée dans une seconde fenêtre de longueurs d’ondes neutre par rapport à l’huile), il en résulte dans une première approximation un rapport proportionnel entre l’épaisseur de la couche d’huile et le signal normé.

|

|

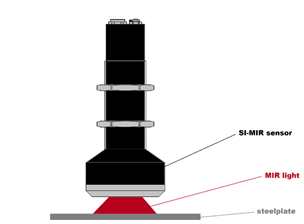

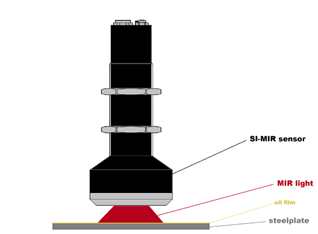

Le capteur SPECTRO-M-10-IRM/(MIR1+MIR2) dispose désormais exactement desdites fenêtres de longueurs d’ondes. Représenté schématiquement et d’abord orienté vers une surface en acier (sans couche d’huile). L’absorption dans les deux fenêtres de longueurs d’ondes est à peu près comparable. Cette valeur peut être utilisée en tant que valeur de référence : Mref = CH1/(CH0+CH1), CH0 et CH1 sont les signaux déterminés à partir des deux fenêtres de longueurs d'ondes. Si on humecte maintenant la surface en acier avec une couche d’huile homogène, le décalage suivant se produit dans le spectre IRM :

|

|

La fenêtre de mesure gauche CH0 détecte l’absorption provoquée par la couche d’huile, tandis que la fenêtre de mesure droite n’en est dans une large mesure pas affectée :

|

IRM=CH1/(CH0+CH1) se décale dans la fenêtre CH0 vers le haut du fait de l’absorption. Plus l’absorption est intense, c’est-à-dire plus la couche est par exemple épaisse, et plus la valeur IRM continue à s’éloigner de la valeur de référence MIRref (sans couche d’huile). |

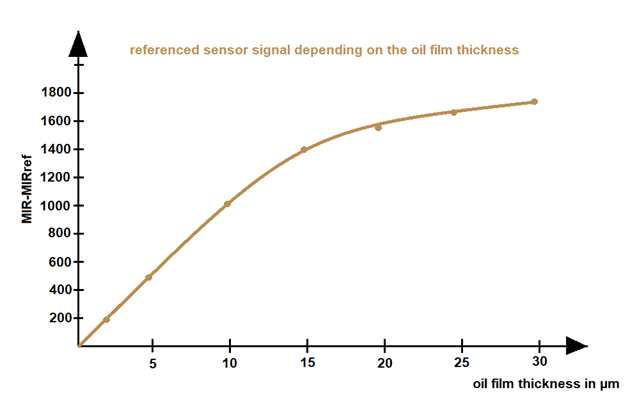

| On a pu constater sur la base de différentes huiles qui ont été examinées jusqu’à présent que l’absorption dépend également du type d’huile outre l’épaisseur de la couche d’huile. L’arrière-plan métallique réfléchissant influence en outre le résultat de mesure, raison pour laquelle il faudrait procéder au calibrage par rapport à chaque sorte d’huile respective et au fond respectif avant de déterminer effectivement l’épaisseur de la couche d’huile. Des gouttes d’huile dans une même quantité sont en outre appliquées tour à tour sur une surface métallique dégraissée du même type (l’expérience montre qu’il s’agit à chaque fois de 20µl de gouttes d’huile), et la quantité d’huile est ensuite répartie de façon homogène sur une surface définie (par exemple avec un diamètre de 70 mm). Ceci permet maintenant de déterminer l’épaisseur de la couche : pour un volume d’huile de 20 µl on obtient, lorsque le diamètre de la tâche d’huile est de 70 mm, une épaisseur de couche d’env. 5 µm, avec deux gouttes (40 µl) en conséquence 10 µm, avec 3 gouttes (60 µl) 15 µm etc. La procédure de calibrage peut démarrer dès que les échantillons ont pu être préparés avec les différents épaisseurs de couche : le capteur SPECTRO-M-10-IRM/(MIR1+MIR2) est à cet effet positionné tour sur les différents échantillons, et la détermination de la valeur IRM peut commencer à partir d’une certaine épaisseur de couche. |  |

|

|

Au terme de ce processus, on obtient un tableau de valeurs qui est représenté ci-après sous forme de diagramme :

|

On constatera à la lecture du diagramme que la résolution de la procédure de mesure est de 10 nm, la précision de mesure se situe aux alentours de 50 nm..

Il n’y a plus qu’à retirer l’écarteur pour mesurer en ligne, et c’est parti ! Les capteurs disposeront également à l’avenir en option d’un bus de campagne en sus des sorties numériques et analogiques. Le système peut confortablement être paramétré et surveillé à l’aide du logiciel Windows® IRM Scope V1.0. La distance du capteur à la surface du capteur est ici typiquement de 10 mm, la plage de détection étant d’env. 10 mm en diamètre. Pour des objets à mesurer plus petits, on utilise des garnitures, qui restreignent la plage de mesure en conséquence. Comme le système de mesure fonctionne habituellement en mode DC, on peut atteindre des cycles de mesure allant jusqu’à 10 kHz.