Was ist Kantendetektion?

Als Kante bezeichnet man generell eine geometrische Unstetigkeit z.B. den Beginn eines Objektes oder aber auch eine abrupte Erhöhung eines Gegenstandes.

In bestimmten Fällen ist es wichtig die Position der Kante möglichst exakt zu erfassen, das wird z.B. mit Zeilensensoren (Durchlichtbetrieb, Auflichtbetrieb – siehe hierzu auch L-LAS-TB bzw. L-LAS-RL Serie) oder aber mit 2D- bzw. 3D-Kamerasystemen erreicht. Müssen hingegen die Kanten sehr schnell erfasst werden oder aber gezählt werden, so kommt ein völlig anderes Prinzip zum Einsatz, dass sich auch sehr gut bei großen Abstandsvariationen der Kanten zum Sensor eignet. Als Beispiele hierfür wären folgende Einsatzgebiete zu nennen:

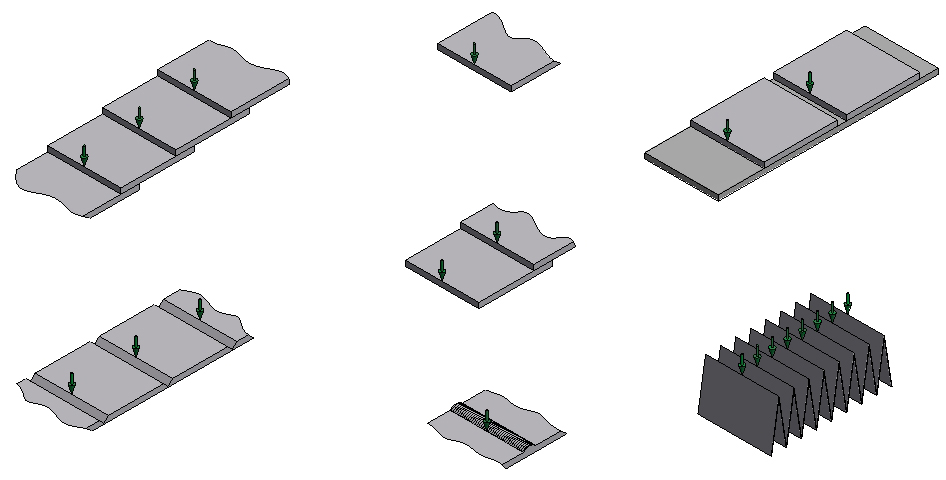

- in der Druckindustrie (Exemplarzähler, Schuppenzähler)

- in der Metallindustrie (Rattermarkendetektion, Schweißnahterkennung, Überlappungsdetektion von Blechen)

- in der Verpackungsindustrie (Zählen von gefalteten Verpackungen)

- in der Papierindustrie (Einzelblattzählung)

- in der Kunststoffindustrie (Folienzählung, Folienerkennung)

- in der Elektroindustrie (Zählen von Drähten auf Wickelmaschinen)

- in der Automotivindustrie (Kantenzählung von gefalteten Luftfiltermatten)

Kantendetektion nach dem Triangulationsprinzip

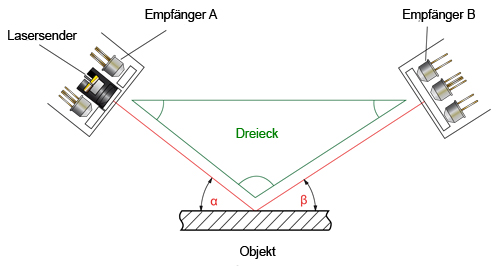

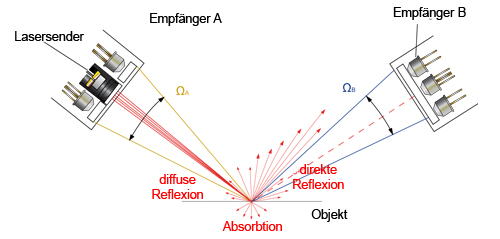

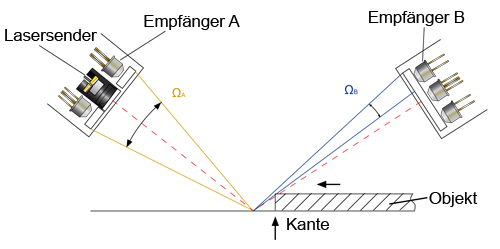

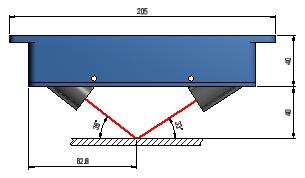

Sender, Empfänger und Objekt spannen hierbei ein Dreieck auf, wobei hier ergänzend hinzukommt, dass sich auch auf der Senderseite ein zusätzlicher Empfänger befindet! Bei den Kantendetektoren von Sensor Instruments kommt eine fokussierte Laserdiode zum Einsatz, damit der Laserspot am Auftreffpunkt (Objekt) möglichst klein ist. Vom Objekt wird nun dieser Laserspot je nach Beschaffenheit der Objektoberfläche direkt bzw. diffus gestreut, aber auch absorbiert.

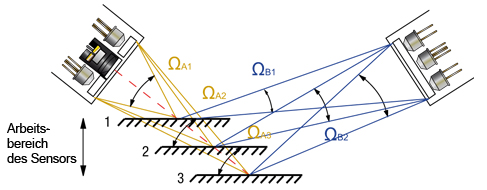

Ein Teil der vorwärtsgerichteten Streuung gelangt nun auf den Empfänger B (Raumwinkel SLB), während ein Teil der Rückwärtsstreuung vom Empfänger A (Raumwinkel SLA) erfasst wird. Abhängig vom Winkel kann hier ein relativ großer Arbeitsbereich realisiert werden! Betrachtet man nun den normierten Wert aus Empfänger A (Signal A) und Empfänger B (Signal B) so ergibt sich folgender Zusammenhang:

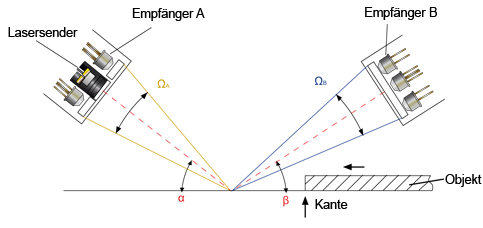

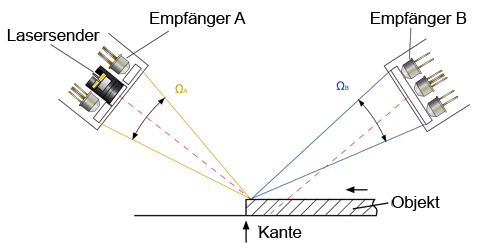

Mit Hilfe des NORM-Wertes steht nun eine Messgröße zur Verfügung, die in der Praxis nahezu unabhängig von Helligkeitsschwankungen bzw. Farbänderungen der Objektoberfläche ist. Was geschieht nun mit dem NORM-Wert, wenn sich eine Kante auf den Laserspot zubewegt?

Ι:

Die Kante ist zu diesem Zeitpunkt noch soweit vom Laserspot entfernt, dass weder der Laserlichteinzugsbereich SLB noch SLA beeinträchtigt werden.

ΙΙ:

Das Objekt beschneidet nun bereits das Blickfeld von Empfänger B der Laserlichteinzugsbereich ΩB wird kleiner, während ΩA unverändert bleibt, somit wird auch der NORM-Wert kleiner, da SIGNAL B abnimmt, während SIGNAL A unverändert bleibt.

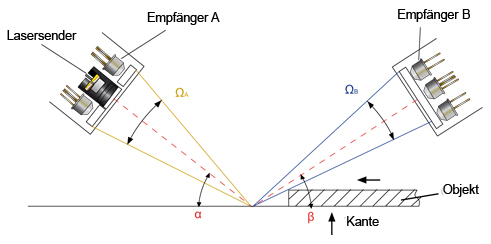

III:

Die Kante des Objektes beschneidet nun bereits einen beachtlichen Teil des Sichtfeldes ΩB auf den Laserspot, dadurch nimmt der NORM-Wert weiter ab! ΩA bleibt hierbei unverändert.

IV:

Die Kante des Objektes unterbricht vollends den Sichtkontakt von Empfänger B auf den Laserspot. SIGNAL B geht somit gegen Null und die NORM erreicht ebenfalls ein Minimum!

NORM->Ø!

NORM->Ø!

Des Weiteren erfährt das Signal A von Empfänger A eine leichte Zunahme, da bedingt durch die Objektkante zunächst vorwärts gestreutes Licht rückgestreut wird und somit teilweise auf Empfänger A trifft.

V:

Die Kante des Objektes hat mittlerweile den Laserspot passiert und der Sichtkontakt zwischen Laserspot und Empfänger B wieder hergestellt. Der NORM-Wert erreicht nahezu den gleichen Wert wie unter I.

In der Praxis sind die Kanten der Objekte meist nicht so ausgeprägt, so dass der NORM-Wert die Ø nicht erreicht. Das Minimum des NORM-Wertes ist dabei ein Maß für die “Kantenqualität“ d.h. je kleiner der NORM-Wert ist umso ausgeprägter ist die Kante eines Objektes. Die Kantenqualität wird dabei beeinflusst von der Dichte des Objektes und von der Steilheit der Kante:

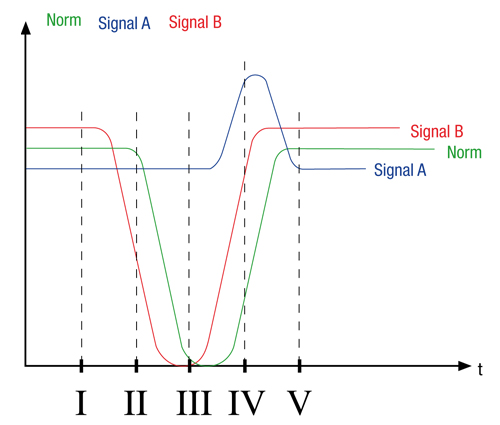

Da Kantendetektoren meistens zum Zählen von Objekten eingesetzt werden, darf somit je Kante exakt nur ein Signal geliefert werden, da ansonsten das Zählergebnis verfälscht werden würde! Neben einer zuverlässigen Kantenerfassung wurden hierfür drei zusätzliche Schutzmaßnahmen eingeführt:

1. Schutzmaßnahme HYSTERESE

Kanten weichen in der Praxis leider meistens vom Ideal einer stufenförmigen Änderung ab, vielmehr besteht die Kante aus mehreren Minikanten, die wiederum den Normwert beeinflussen können.

Kanten weichen in der Praxis leider meistens vom Ideal einer stufenförmigen Änderung ab, vielmehr besteht die Kante aus mehreren Minikanten, die wiederum den Normwert beeinflussen können.

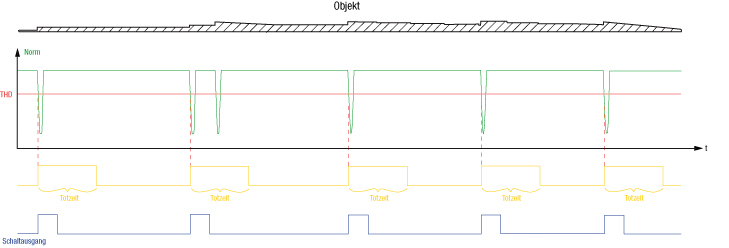

Eine Kante wird normalerweise vom Controller des Sensors detektiert, wenn der NORM-Wert eine gewisse Schwelle THD unterschreitet. Nach Durchschreiten der THD-Schwelle (von oben nach unten) erfolgt eine Schaltzustandsänderung am Ausgang des Sensors. Wird die Schwelle wieder überschritten (und gäbe es keine weiteren Schutzmaßnahmen) fällt der Schaltausgang wie in Bild 1a dargestellt wieder in den Ausgangszustand zurück!

Betrachtet man hingegen die Bilder 1b und 1c ist zu sehen, dass die Schaltschwelle je Kante mehrmals durchschritten wird und somit auch mehrere Pulse auslösen würde.

Mit Hilfe einer zweiten Schwelle HYST wurden nun diese Mehrfachpulse unterdrückt, dabei wird der Schaltvorgang nach wie vor durch Durchschreiten (Unterschreiten) der Schaltschwelle THD ausgelöst. Damit ein weiterer Puls am Ausgang ausgegeben werden kann muss allerdings die Hystereseschwelle HYST überschritten werden (siehe hierzu auch Bilder 1b, 1c: Schaltausgang mit HYST)!

2. Schutzmaßnahme IMPULSVERLÄNGERUNG

Eine weitere Schutzmaßnahme besteht darin, den Schaltausgang nach erfolgtem Schaltvorgang (Unterschreiten der THD-Schwelle) um ein bestimmtes, einstellbares Zeitintervall zu verlängern (z.B. 1 ms, 2 ms, 5 ms, 10 ms).

Eine weitere Schutzmaßnahme besteht darin, den Schaltausgang nach erfolgtem Schaltvorgang (Unterschreiten der THD-Schwelle) um ein bestimmtes, einstellbares Zeitintervall zu verlängern (z.B. 1 ms, 2 ms, 5 ms, 10 ms).

3. Schutzmaßnahme TOTZEIT

Als wohl wichtigste Schutzmaßnahme wäre die Totzeit zu nennen. Der Begriff Totzeit wurde eingeführt, da die Auswertesoftware für eine gewisse Zeit mehr oder weniger “ruhig gestellt“ wird, d.h. während dieses Zeitraums erfolgt keine Auswertung! Die Totzeit wird nach Unterschreiten der Schaltschwelle THD ausgelöst. Die Länge der Totzeit wird im ABSOLUTE-Modus von der eingegebenen Zeitdauer und im RELATIVE-Modus von der zeitlichen Aufeinanderfolge der vorausgehenden Kanten bestimmt, dabei kann ein prozentualer Wert des aktuellen zeitlichen Kantenabstandes gewählt werden.

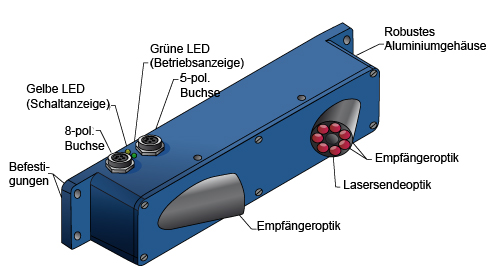

Die Kantendetektoren der Firma Sensor Instruments verfügen über eine modulierte Laserdiode. Mit Hilfe einer Optik wird das Laserlicht fokussiert, so dass im Objektabstand ein Laserspot von ca. 20 µm bis 100 µm zur Verfügung steht: Infolge der getesteten Laserlichter sowie der empfangsseitig eingesetzten Interferenzfilter ist dieser Sensortyp extrem fremdlichtunempfindlich! Parametriert werden die Kantensensoren über eine RS232-Schnittstelle unter einer Windows®-Bedienoberfläche. Mittels dieser Bedienoberfläche kann eine optimale Einstellung erfolgen, wobei die aktuellen NORM-Werte (NORM-Minimas) graphisch dargestellt werden.

Am Ausgang steht ein Digitalsignal zur Verfügung, dass direkt von z.B. einer SPS ausgewertet werden kann, der Schaltvorgang wird auch auf der integrierten gelben LED angezeigt.

Kantendetektion Hardware

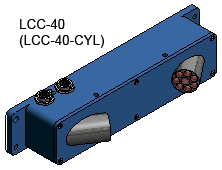

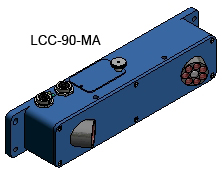

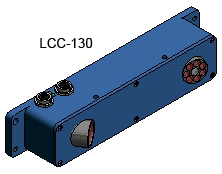

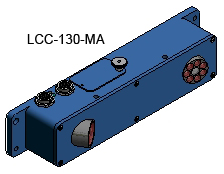

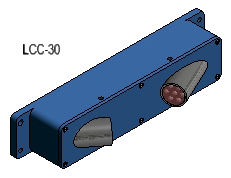

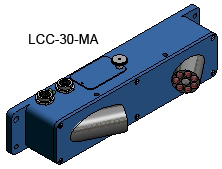

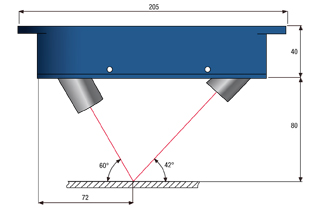

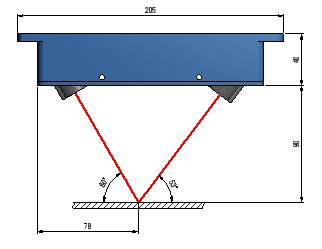

LCC-30 und LCC-30-MADie LCC-40 sowie der LCC-40-MA kommen hauptsächlich dort zum Einsatz, wo extrem kleine Kanten vorherrschen: So kann der Sensor z.B. problemlos homogene Einzelblätter mit einer Stärke von 40 g/m2 auch bei hoher Geschwindigkeit (einige m/s) in geschuppter Form. Des Weiteren eignet sich der Sensor auch hervorragend zur Erkennung von Kunststofffolien (auch transparent) in geschuppter Form; ebenfalls kann mit diesem Typ die Überlappungsstelle von dünnen Metallfarben sicher erkannt werden. Der Arbeitsbereich beträgt hier 35 mm bis 45 mm. Auch hier ermöglicht die MA-Version eine Einstellung der Totzeit sowie der Empfindlichkeit und der Pulslage direkt am Sensor.

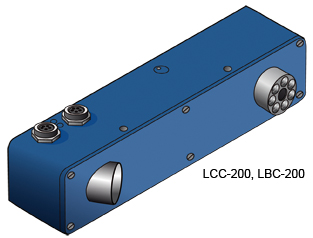

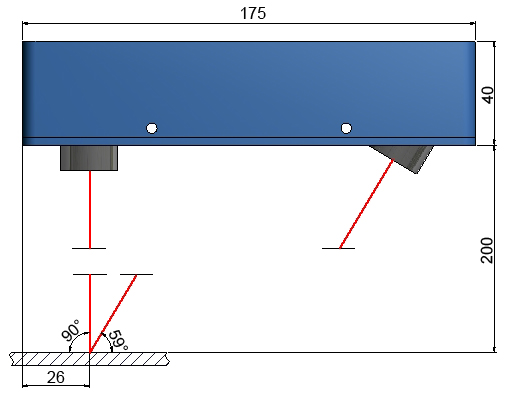

LCC-200, LBC-200

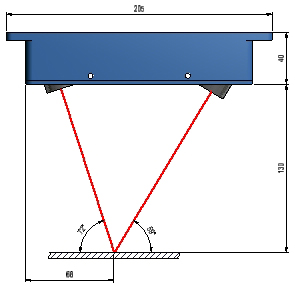

Der Sensor besticht durch seinen großen Arbeitsbereich, der sich von 150 mm bis 250 mm erstreckt. Außerdem steht hier eine Version zur Verfügung (LBC-200), die neben dem Digitalausgang über einen Analogausgang (0V…+10V) verfügt, damit kann das Gerät z.B. zur Frequenzmessung von Rotorblättern in Turboladern oder Lüftern eingesetzt werden. Das Analogsignal ist dabei proportional zur Frequenz der Kanten (z.B. Kanten der Rotorblätter).

Der Sensor besticht durch seinen großen Arbeitsbereich, der sich von 150 mm bis 250 mm erstreckt. Außerdem steht hier eine Version zur Verfügung (LBC-200), die neben dem Digitalausgang über einen Analogausgang (0V…+10V) verfügt, damit kann das Gerät z.B. zur Frequenzmessung von Rotorblättern in Turboladern oder Lüftern eingesetzt werden. Das Analogsignal ist dabei proportional zur Frequenz der Kanten (z.B. Kanten der Rotorblätter).

Hardware Zusammenfassung

Wo eignet sich welcher Typ am besten?

|

|

LCC-30 |

|

|

| LCC-40 | |

|

|

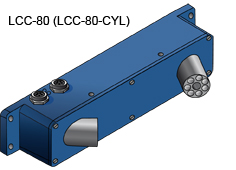

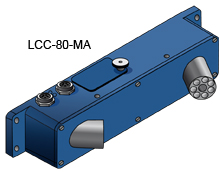

| LCC-80 | |

|

|

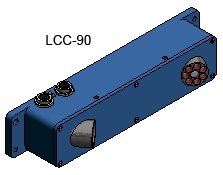

| LCC-90 | |

|

|

| LCC-130 | |

|

|

| LCC-200, LBL-200 | |

|

|

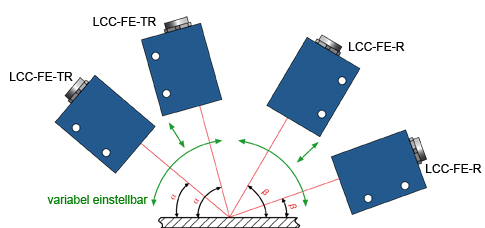

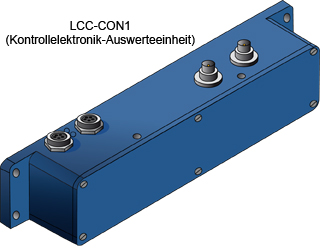

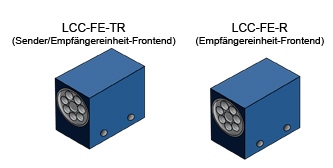

| LCC-CON1 + LCC-FE-TR + LCC-FE-R | |

|

|

| FIO-80 | |

|

|

Windows®-Software SI-LCC-Scope V1.0

Mit Hilfe der PC-Bedienoberfläche wird eine komfortable Parametrierung der LCC-Sensoren ermöglicht. Die LCC-Sensoren werden dabei über das Schnittstellenkabel für die serielle Schnittstelle (RS232-Bus bzw. USB-Bus) mit den PC verbunden.Dabei kann der Kantendetektor nach erfolgter Parametrierung wieder vom PC abgetrennt werden.

PMOD + POWER [%]: hier wird die Laserlichtleistung bzw. der Laserlichtleistungsmodus eingestellt. Im DYN Betrieb wird die Lichtleistungsregelung aktiviert. Die Software bestimmt dabei die optimale Lichtmenge, während bei ausgewähltem FIX-Betrieb die Laserlichtleitung über das POWER[%]-Feld eingegeben werden kann.

Unterschreitet der NORM-Wert den THRESHOLD-Wert wird der Schaltausgang aktiviert und zugleich wird die Kantendetektion bis zur Überschreitung der HYSTERESIS-Schwelle deaktiviert.

THRESHOLD:

Mit Hilfe dieses Eingabefeldes kann die Empfindlichkeit des Kantendetektors eingestellt werden. Der Sensor wird unempfindlich, wenn die Schwelle nach unten bewegt wird.

Mit Hilfe dieses Eingabefeldes kann die Empfindlichkeit des Kantendetektors eingestellt werden. Der Sensor wird unempfindlich, wenn die Schwelle nach unten bewegt wird.

HYSTERESIS:

Um ein Mehrfachschalten nach detektierter Kante zu verhindern wird ein zweite Schwelle eingeführt. Der Sensor wird erst nach Überschreitung dieser Schwelle erneut aktiviert.

Um ein Mehrfachschalten nach detektierter Kante zu verhindern wird ein zweite Schwelle eingeführt. Der Sensor wird erst nach Überschreitung dieser Schwelle erneut aktiviert.

TRIGGER: ADJ EXT

Zur Erleichterung der Findung einer geeigneten Triggerposition wurde in der Windows®-Bediensoftware ein spezielles Diagramm eingeführt, das unter SOURCE: EXT geöffnet werden kann. In diesem Diagramm wird die aktuelle Position der beiden Triggereingangssignale ING sowie INØ und auch die aktuelle Kantenposition eingeblendet. INØ liegt dann bei Ø und der darauffolgende INØ-Hub bei 100%. IN1 sollte in etwa bei 60% liegen, die Kante in etwa mittig zwischen INØ und IN1, also etwa bei 30%!

BACKLIM:

Hier kann eine Intensitätsgrenze eingestellt werden, bei deren Unterschreitung die Kantendetektion unterbrochen wird. (DATØ=Signal von Empfänger A, siehe auch "Kantendetektion nach dem Triangulationsbetrieb")

TRIGGER:

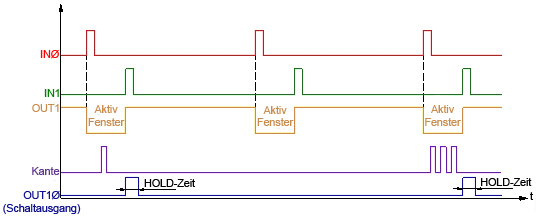

Bei TRIGGER=CONT erfolgt eine kontinuierliche Messung. Ist der Trigger jedoch auf EXT gesetzt, so wird über die beiden Digitaleingänge INØ und IN1 ein Aktivfenster vorgegeben und nur während dieser Aktivzeit wird eine Kantendetektion vorgenommen. Wird während des Aktivzeitraums eine oder mehrere Kanten detektiert, so wird nach Ablauf der Aktivzeit der Schaltausgang durch einen mit HOLD[ms] vorgegebenen Zeitraum gesetzt, womit eine Mehrfachzählung während eines Triggerintervalls (AKTIVFENSTER) vermieden werden kann!

REG CNT:

Dieser Einstellwert beeinflusst die Laserleistungsregelgeschwindigkeit.

Dieser Einstellwert beeinflusst die Laserleistungsregelgeschwindigkeit.

AVERAGE:

Hiermit kann über mehrere NORM-Werte gemittelt werden.

Hiermit kann über mehrere NORM-Werte gemittelt werden.

OUTMODE:

Bei Auswahl DIRECT wechselt der Schaltzustand nach detektierter Kante von LOW (0V) nach HIGH (+24V) und fällt nach Ablauf der HOLD-Zeit wieder in den Ausgangszustand zurück. Bei INVERSE hingegen wechselt der Schaltzustand nach detektierter Kante von HIGH (+24V) nach LOW (0V) und fällt nach Ablauf der HOLD-Zeit wieder in den Ausgangszustand zurück.

Bei Auswahl DIRECT wechselt der Schaltzustand nach detektierter Kante von LOW (0V) nach HIGH (+24V) und fällt nach Ablauf der HOLD-Zeit wieder in den Ausgangszustand zurück. Bei INVERSE hingegen wechselt der Schaltzustand nach detektierter Kante von HIGH (+24V) nach LOW (0V) und fällt nach Ablauf der HOLD-Zeit wieder in den Ausgangszustand zurück.

DT MODE:

Totzeitmodus (DEAD TIME MODE), zeigt an mit welchem TOTZEITMODUS gearbeitet wird (siehe auch Schutzmaßnahme TOTZEIT). Während dieses Zeitraums erfolgt keine Kantendetektion. Bei Einstellung FIX wird mit fester Totzeit gearbeitet. Die Eingabe der Totzeit erfolgt in Millisekunden unter DEAD TIME [ms]. Bei Einstellung DYN wird mit dynamischer Totzeit gearbeitet und die Eingabe erfolgt in Prozent unter DEAD TIME [%]. Dabei wird die Zeit zwischen zwei detektieren Kanten mit 100% bewertet. Je nach eingestelltem Wert der Totzeit muss zunächst dieser prozentuale Wert abgewartet werden, bis die Kantendetektion wieder aktiviert wird.

SOURCE:

RAW + die Empfängersignale A (DATØ) sowie B (DAT1) werden auf der graphischen Oberfläche visualisiert. Zudem werden die Daten zusammen mit dem NORM-Wert numerisch angezeigt.

Nach Anklicken von GETBUFF werden die letzten 16 minimalen Werte des NORM-Signals (eine minimalwertige Kante) nach detektierter Kante angezeigt. Zusätzlich wird die zu unterschreitende Schwelle THRESHOLD) in der Graphik angezeigt. Nach erfasster Kante beginnt die Software des Sensors während der TOTZEIT und HOLD-Zeit nach dem kleinsten NORM-Wert (Minimum) zu suchen und diesen festzuhalten.

Mit Hilfe von GETBUFF kann somit die für die jeweilige Applikation erforderliche Empfindlichkeitsschwelle (TRESHOLD) optimal eingestellt werden, was die Einstellung des Sensors erheblich erleichtert.

.jpg)

.jpg)