Controllo di superficie e misura della lucentezza

24.11.2021

| Quando si progettano i sistemi di spruzzatura, è importante assicurarsi che la tecnologia del sensore sia adatta alla geometria del cono di nebulizzazione e alla quantità erogata della rispettiva applicazione. Inoltre, la geometria del cono di nebulizzazione e la quantità erogata dipendono dalla sostanza utilizzata (primer, adesivo, solvente, acqua, alcool, vernice, ecc.) così come dall’apertura dell’ugello nebulizzatore, dalla sovrapressione e dal dosaggio della quantità erogata. In particolare quando si usano sostanze dure e adesive (colla) come agente di nebulizzazione, può capitare che una parte dell’apertura dell’ugello nebulizzatori si incolli, il che porta a un cambiamento sia della quantità erogata che della geometria di nebulizzazione. Il getto nebulizzato può quindi essere cambiato sia nella direzione che nell'angolo di apertura. Quando si progetta il sistema di controllo del getto nebulizzato, è importante porsi alcune domande chiave. ► al comunicato stampa (Word/pdf) |

A-LAS-CON1 Serie L-LAS-TB-...-AL-SC Serie SI-JET SPECTRO-1-CONLAS Serie SPECTRO-1-FIO SPECTRO-1-FIO-JC |

15.04.2021

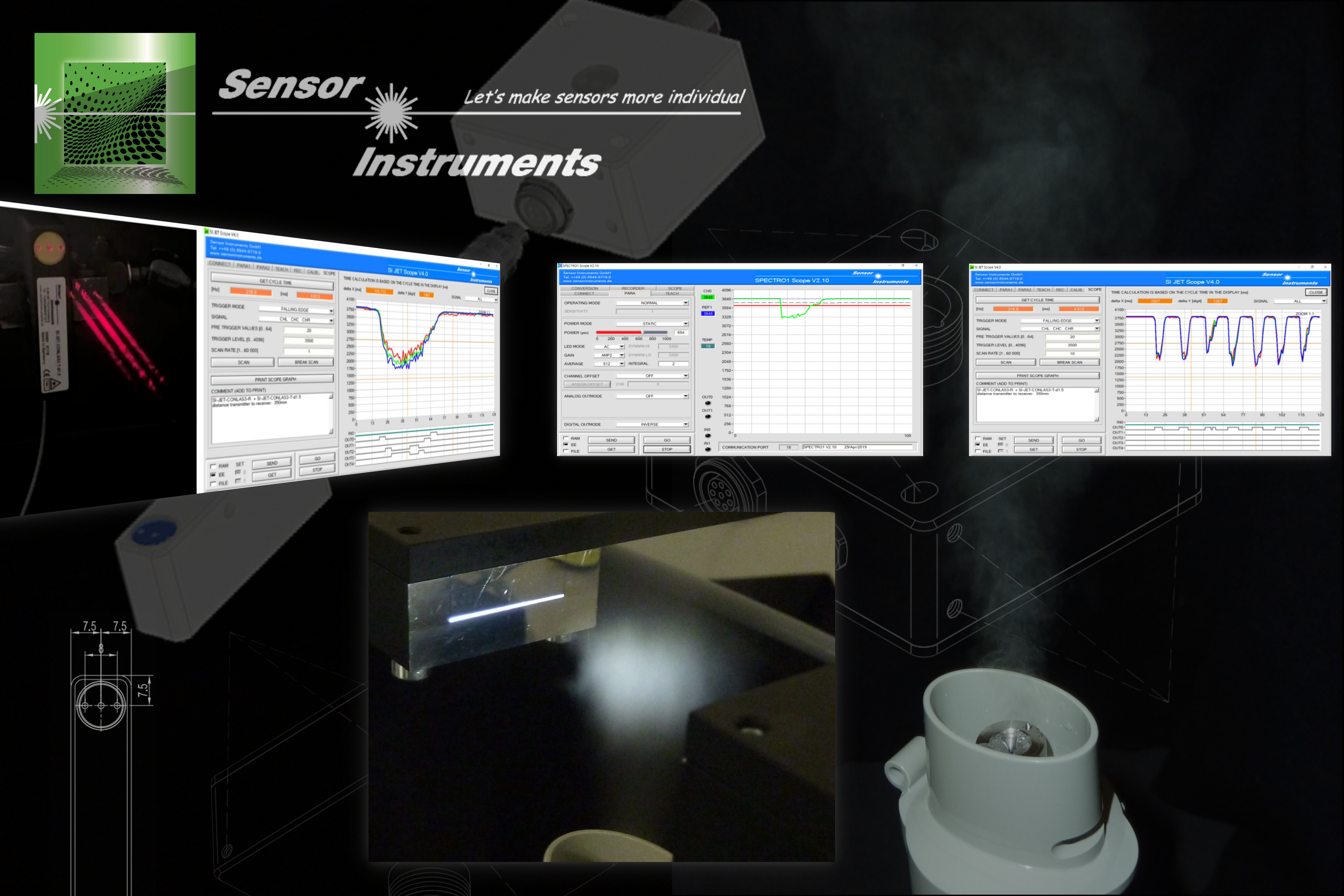

| Il rivestimento delle superfici è spesso effettuato per mezzo di un'applicazione a spruzzo. Idealmente, il rivestimento dei rispettivi oggetti dovrebbe essere il più omogeneo possibile. Tuttavia, le inclusioni d’aria nel mezzo di spruzzatura, una copertura parziale dell’apertura di uscita dell’ugello o una brusca caduta di pressione nel sistema di spruzzatura possono portare a disomogeneità nel tipo di getto nebulizzato e quindi a un rivestimento non uniforme del pezzo. Grazie al controllo continuo del getto è possibile rilevare ora in tempo utile una deviazione dal processo di spruzzatura ideale. I sistemi di controllo del getto della serie SI-JET e della serie SPECTRO della Sensor Instruments GmbH forniscono informazioni sulla quantità del getto, sulle cadute temporali e sulla simmetria del getto Sono disponibili sistemi a 3 getti (SI-JET-CONLAS3 e SI-JET3), sistemi a 2 getti (SPECTRO-2) e sistemi a 1 getto (SPECTRO-1) nonché barriere fotoelettriche continue (L-LAS-TB-...-SC) per gestire i rispettivi compiti. ► al comunicato stampa (Word/pdf) |

Serie SI-JET Serie SPECTRO-2 Serie SPECTRO-1 Serie L-LAS-TB-AL-SC |

15.04.2021

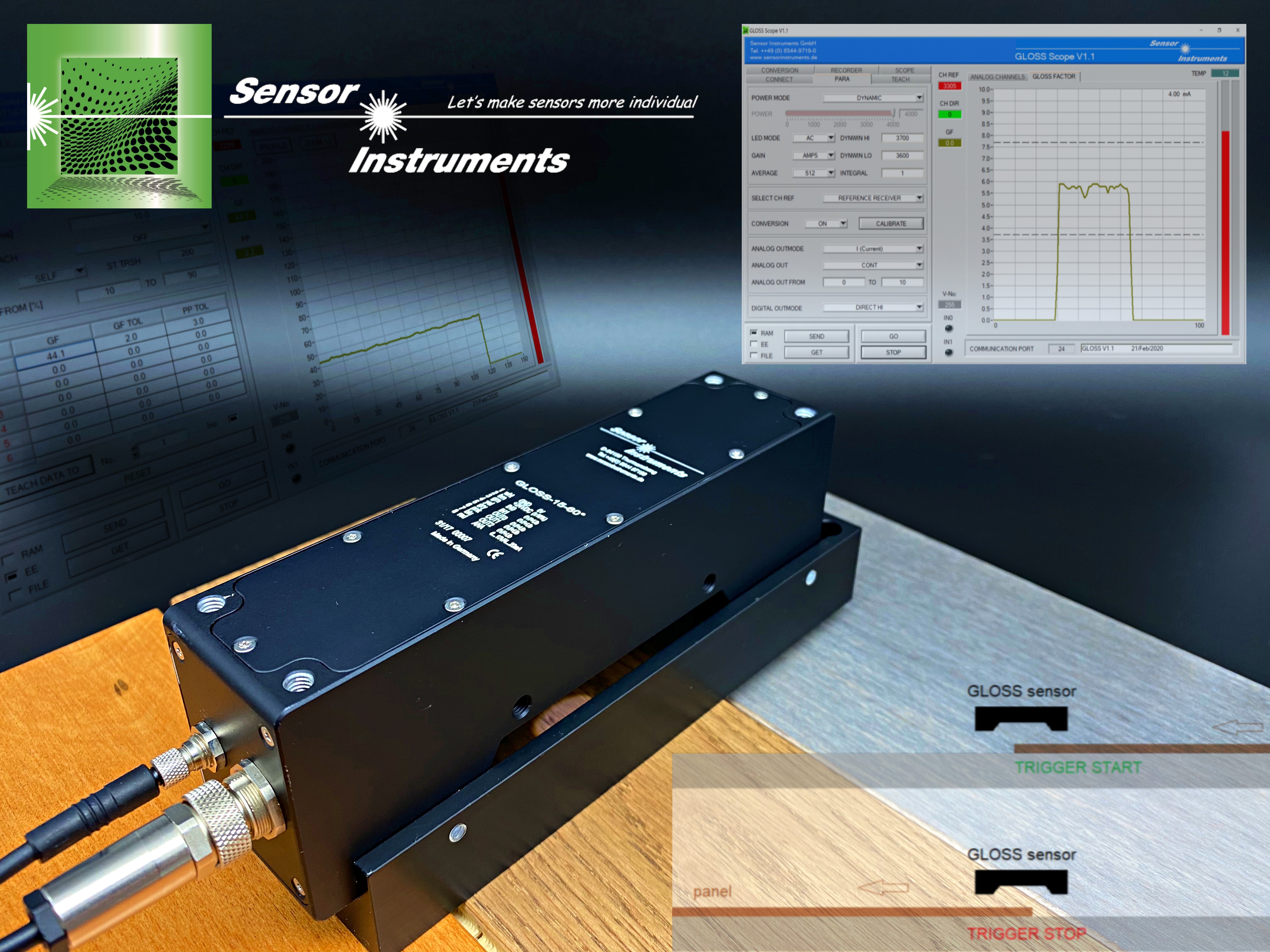

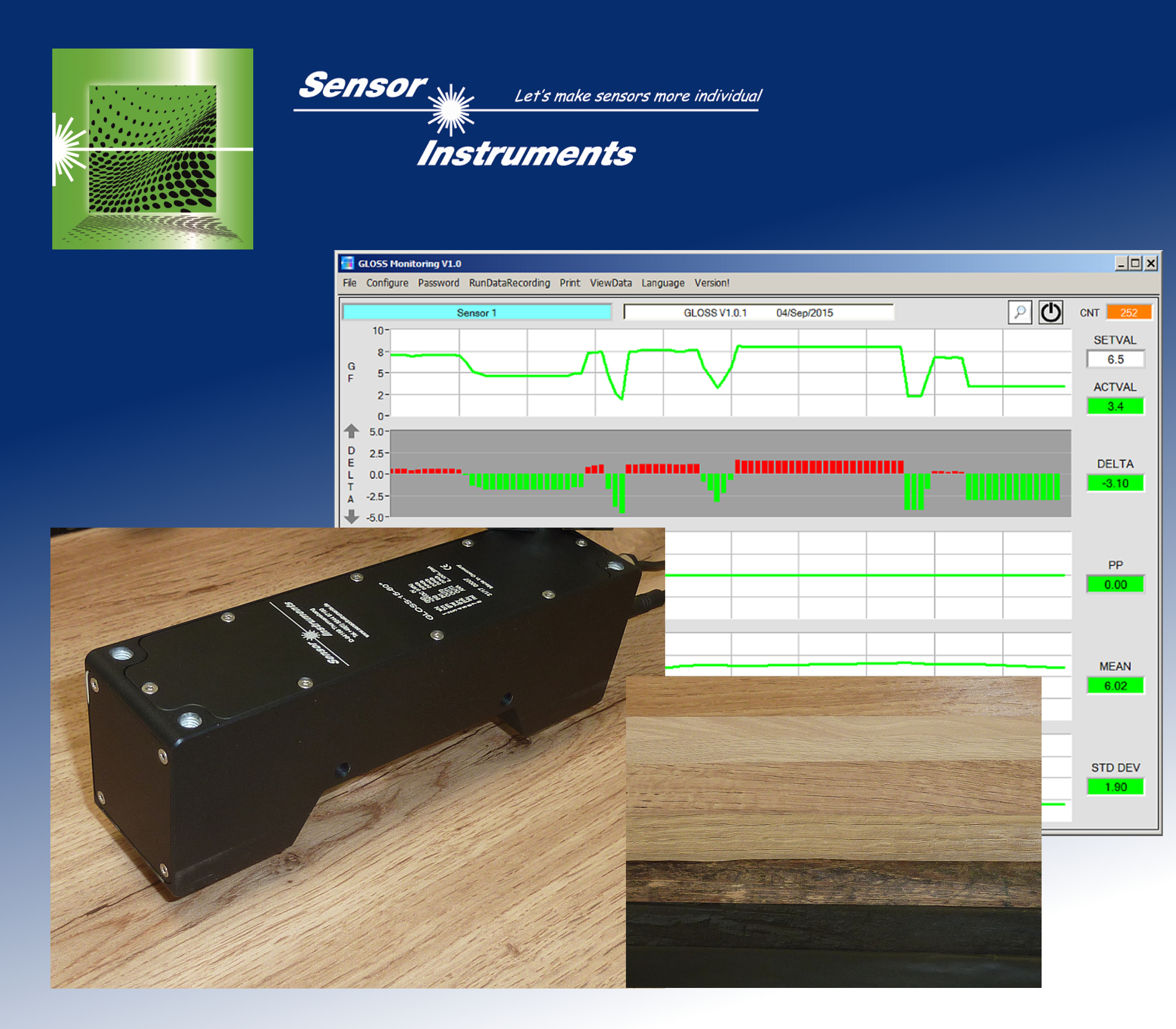

| Il nostro occhio reagisce principalmente alle differenze di contrasto (quindi alle differenze di lucentezza) nonché alle differenze di colore nel campo visivo che stiamo osservando. Se, ad esempio, l'occhio vaga su un pavimento appena posato composto da singoli pannelli, anche le minime deviazioni di colore e lucentezza tra i singoli pannelli irriteranno l'osservatore. Non c’è da stupirsi che i produttori facciano molti sforzi per evitare il più possibile una fuga di colore e di lucentezza tra i singoli pannelli. Mentre in passato per questo scopo erano disponibili soprattutto dispositivi portatili, cioè dispositivi di misurazione offline, ora è disponibile anche un'alternativa in linea. Con i sensori di lucentezza della Serie GLOSS della Sensor Instruments GmbH, è possibile determinare il livello di lucentezza della superficie di legno verniciato da misurare in angoli di 20°, 60° e 85° ad una distanza dalla superficie di 20 mm, 15 mm e 5 mm (a seconda del tipo di sensore: GLOSS-20-20°, GLOSS-15-60°, GLOSS-5-85°). ► al comunicato stampa (Word/pdf) |

GLOSS-20-20°, GLOSS-15-60°, GLOSS-5-85° Serie GLOSS |

21.01.2021 SPECTRO-M-10-MIR/(MIR1+MIR2) - Comunicato stampa #4

| Nella lavorazione dei metalli durante il processo di formatura, l'uso di oli è essenziale. Ad esempio, gli oli da taglio applicati sui nastri metallici garantiscono una bassa usura degli utensili di tranciatura. Ma anche nei processi di lavorazione ad asportazione di truciolo, gli oli per foratura danno un contributo indispensabile alla protezione degli utensili di perforazione e fresatura. Inoltre, gli oli servono come protezione anticorrosione di prodotti semilavorati come le lamiere ma anche i fogli di metallo. Dopo un'ulteriore lavorazione, invece, è necessario rimuovere i residui di olio dai prodotti finiti il più possibile senza lasciare di residui. A tale scopo vengono utilizzati speciali sistemi di pulizia in cui le parti metalliche vengono lavate e soffiate. Per rispettare le direttive di protezione ambientale durante l'applicazione dell'olio e per tener conto anche degli aspetti economici, è consigliabile determinare la quantità di olio applicata. Nel frattempo, la determinazione della rispettiva quantità di olio può essere effettuata anche INLINE. A tale scopo sono disponibili diversi metodi di misura, che saranno trattati più approfonditamente nelle sezioni seguenti. Il processo di pulizia può essere monitorato con lo stesso sistema di sensori. La sfida in questo caso, tuttavia, è quella di rilevare in modo affidabile la quantità minima possibile di residui di olio INLINE. In particolare nel caso di componenti elettricamente conduttivi, come i binari in rame o le linee di potenza, è richiesta la più bassa resistenza di contatto possibile, ma uno strato di olio residuo costituirebbe un problema a questo proposito, in quanto comprometterebbe l'efficienza energetica in misura non trascurabile. ► al comunicato stampa (Word/pdf) |

SPECTRO-M-10-MIR/(MIR1+MIR2) Serie SPECTRO-M |

22.12.2020 SPECTRO-M-10-MIR/(MIR1+MIR2) - Comunicato stampa #3

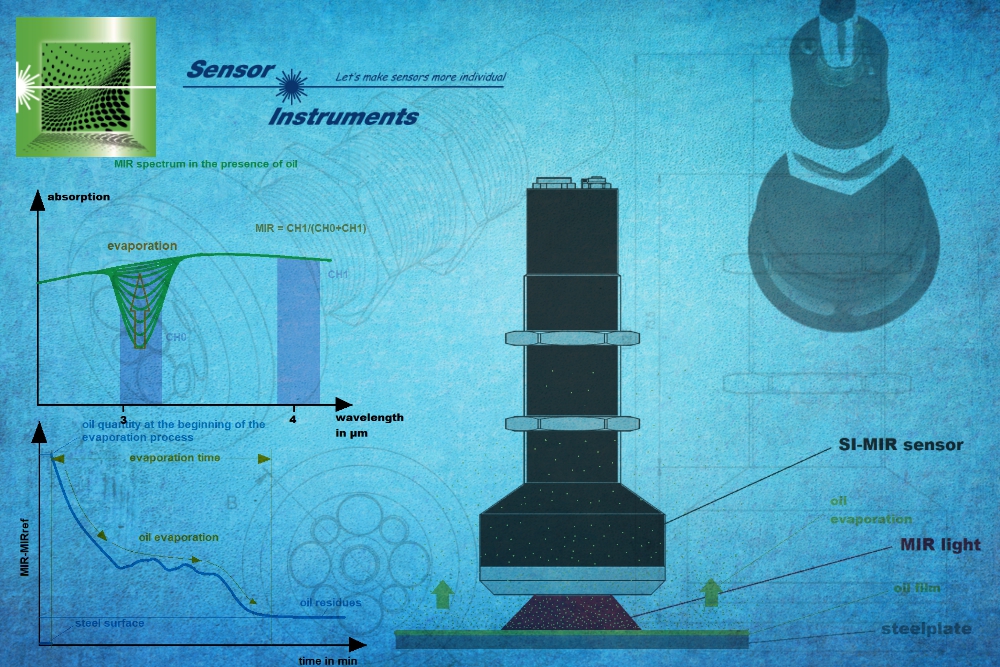

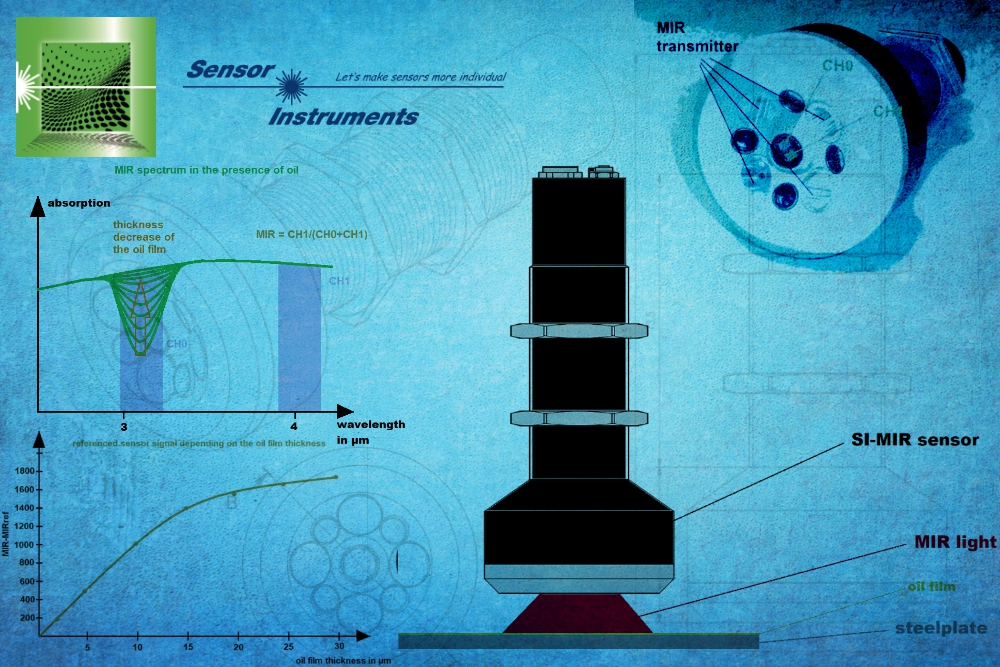

| Gli oli per tranciatura e imbutitura ad evaporazione vengono utilizzati nella produzione di componenti tranciati e piegati con sempre maggior frequenza. L'idea è quella di lasciare il minor residuo di olio possibile sulle parti metalliche stampate o formate, in modo che in molti casi non sia necessario un processo di pulizia quando le parti metalliche vengono ulteriormente lavorate. Ma quanto dell'olio applicato rimane effettivamente sul componente e quanto tempo dura il processo di evaporazione? La nostra Serie SPECTRO-M è la risposta a questa domanda. A questo scopo, abbiamo applicato 5 gocce di olio (5x20µl) su ciascuna delle lamiere di acciaio sgrassate e le abbiamo sparse su una superficie con un diametro di 70 mm. Lo spessore dello strato di olio all'inizio del processo di misurazione era di circa 25µm. Poi il sensore SPECTRO-M-10-MIR/(MIR1+MIR2) è stato posizionato centralmente sulla macchia d'olio e la misurazione ha potuto aver inizio: Con l'aiuto del sensore MIR osserviamo due finestre di misura; entrambe si trovano nel campo dell'infrarosso medio (campo MIR in breve). Va notato che una di queste due finestre del campo di lunghezza d'onda reagisce alla presenza dell'olio (qui denominato CH0), mentre la seconda finestra di misura (CH1) non ne è influenzata. Spostando il rapporto delle due finestre di misura in presenza di olio, è possibile determinare la quantità di olio all'interno del campo di rilevamento. ► al comunicato stampa (Word/pdf) |

SPECTRO-M-10-MIR/(MIR1+MIR2) Serie SPECTRO-M |

14.12.2020 SPECTRO-M-10-MIR/(MIR1+MIR2) - Comunicato stampa #2

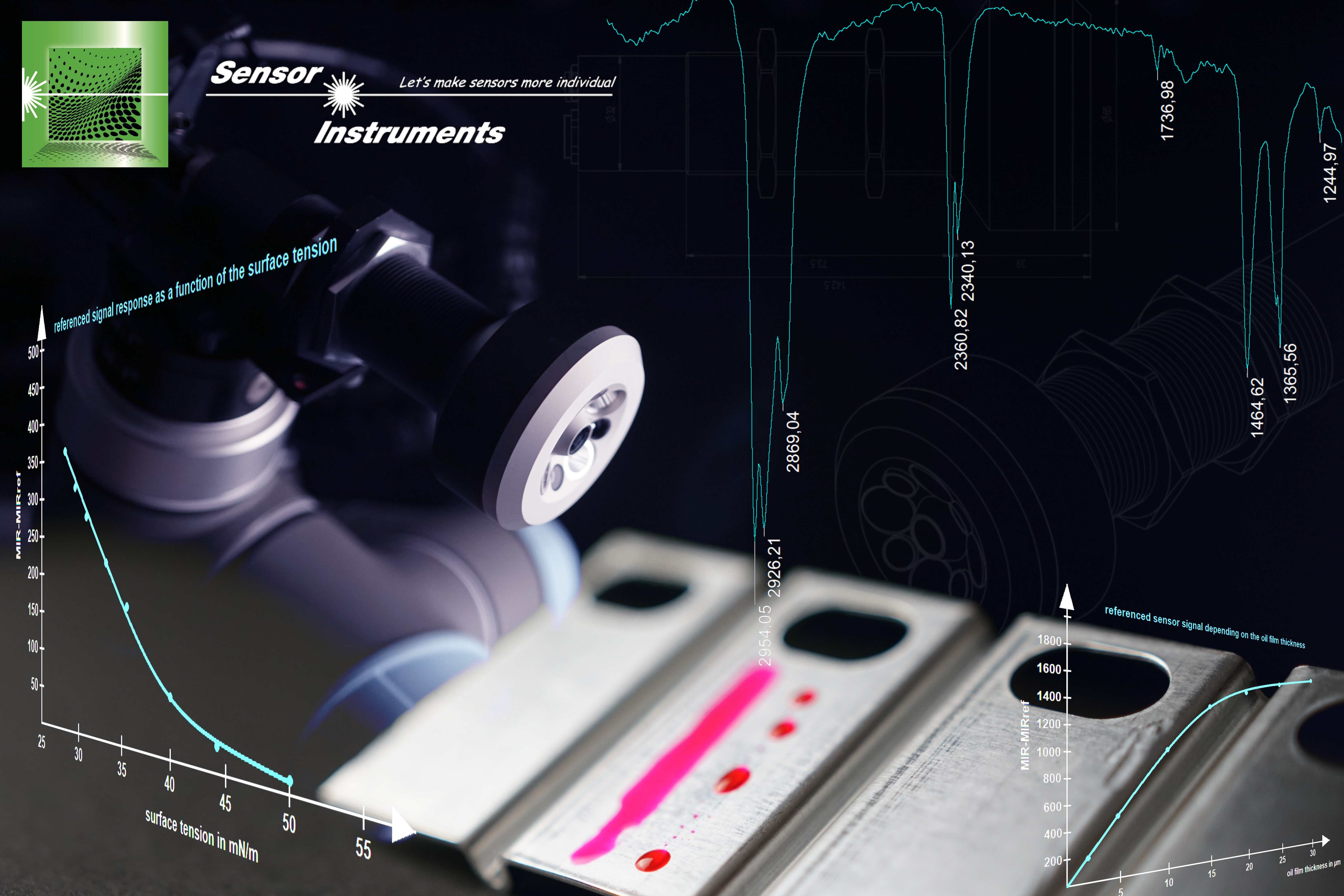

| Se si vuole determinare lo spessore di uno strato, ad esempio, di un inchiostro da stampa applicato in modo omogeneo su carta, il metodo della grammatura rappresenterebbe certo un mezzo adeguato per determinarlo. La grammatura dell'inchiostro non dovrebbe essere lontana dalla grammatura della carta con uno spessore di solito compreso tra 0,05 mm e 0,2 mm. Bilance della stessa precisione dovrebbero portare ad un risultato affidabile. Ma cosa succede se al posto dell'inchiostro da stampa viene utilizzato un olio, e al posto di un foglio di carta viene utilizzata, ad esempio, una lamiera di acciaio dello spessore di 1 mm? È probabile che il metodo della grammatura in questo caso si scontri con i suoi limiti. Ma come si può determinare in modo affidabile lo spessore del film di olio senza troppi sforzi? In primo luogo, esiste il metodo della fluorescenza, in cui si utilizza la luce UVA per eccitare la fluorescenza. L'emissione secondaria avviene nell'intervallo di lunghezze d'onda visibili. L'intensità della fluorescenza è una misura dello spessore del rispettivo strato di olio. Si tenga presente, tuttavia, che la potenza del segnale (fluorescenza) dipende non solo dallo spessore del rivestimento, ma anche dal tipo di olio utilizzato, e inoltre la superficie metallica, che agisce quasi come un riflettore, esercita anche un'influenza sul livello del segnale. Inoltre, ci sono anche oli in cui l'effetto di fluorescenza è completamente assente o quasi inesistente e quindi non è possibile considerare la misurazione dello spessore del rivestimento con questa modalità. Se, d'altra parte, si guarda alla gamma dell’infrarosso medio (MIR), si può notare che negli oli studiati finora, l'assorbimento significativo avviene in una certa gamma di lunghezze d'onda, quasi attraverso il banco ottico, mentre altre gamme di lunghezze d'onda non sono influenzate dalla presenza di olio. Se ora si taglia questa finestra di lunghezza d'onda sensibile all'olio dallo spettro MIR e poi si confronta questo comportamento di assorbimento in forma normalizzata con l'assorbimento (osservato in una seconda finestra di lunghezza d'onda neutra rispetto all'olio), in una prima lettura risulta una relazione proporzionale tra lo spessore dello strato di olio e il segnale normalizzato. Il sensore SPECTRO-M-10-MIR/(MIR1+MIR2) ora ha esattamente queste finestre di lunghezza d'onda. ► al comunicato stampa (Word/pdf) |

SPECTRO-M-10-MIR/(MIR1+MIR2) Serie SPECTRO-M |

02.12.2020 SPECTRO-M-10-MIR/(MIR1+MIR2) - Comunicato stampa #1

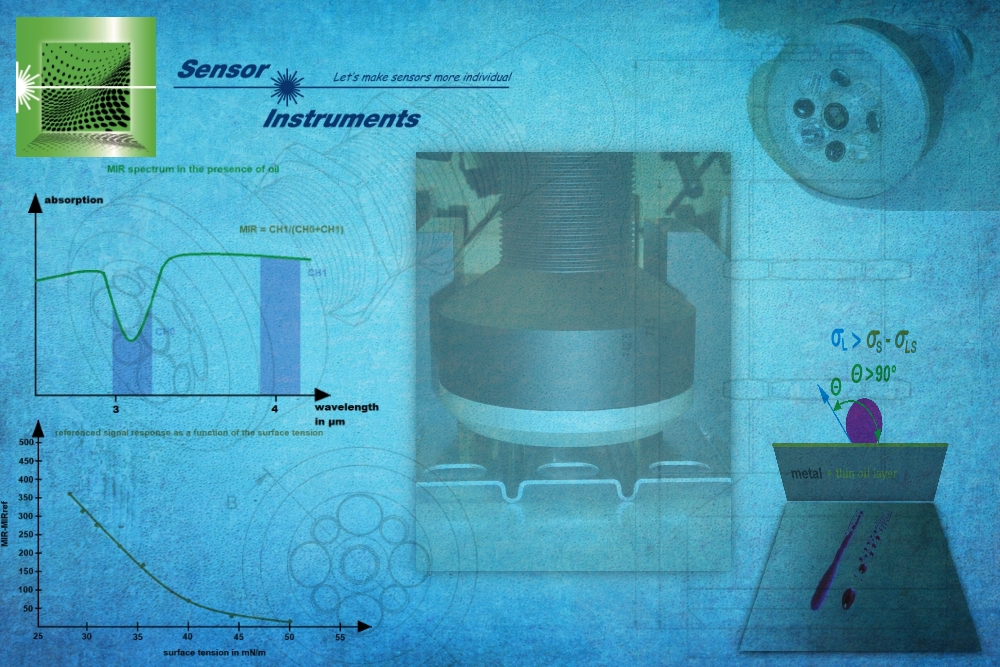

| La tensione sale! Soprattutto gli utilizzatori di sistemi di pulizia per la pulizia di parti metalliche, ad es. parti stampate, sono probabilmente in attesa dei risultati del processo di lavaggio: La tensione, intesa come tensione superficiale, è salita oltre la soglia dei 38mN/m o ha raggiunto addirittura i 44mN/m? In pratica, una parte metallica è considerata quasi sgrassata se questi valori (a seconda dell'applicazione, si applica l'uno o l'altro valore) sono stati superati. Finora, si è ricorso all'inchiostro di prova per rilevare la tensione superficiale. Questi liquidi sono disponibili con diversi valori di tensione superficiale, solitamente a partire da 30mN/m fino a 50mN/m a intervalli di 2mN/m (30mN/m, 32mN/m, ..., 48mN/m, 50mN/m). Se l'inchiostro di prova non forma perle che scorrono via dalla superficie metallica dopo l'applicazione, la tensione superficiale della parte metallica è superiore al valore indicato sull'inchiostro di prova. Se invece l’inchiostro di prova forma perle che scorrono via dalla superficie metallica, la tensione superficiale della superficie metallica è inferiore al valore indicato sull'inchiostro di prova. In questo modo è possibile determinare la tensione superficiale con una precisione di circa 2mN/m. Cosa dice la tensione superficiale in relazione alla natura della rispettiva superficie metallica? Le superfici metalliche sgrassate hanno una tensione superficiale superiore a 50mN/m (determinata con il metodo dell'inchiostro di prova). Tuttavia, se la superficie metallica è ricoperta da un film d'olio (ad es. per via dell’oliatura delle strisce di punzonatura prima del processo di punzonatura), il valore della tensione superficiale può scivolare al di sotto di 30mN/m (a seconda dello spessore del rivestimento). Il metodo dell'inchiostro di prova può quindi essere utilizzato per determinare se la superficie metallica è ricoperta da un film d’olio o è già stata disolea o sgrassata. Con questo metodo è possibile rilevare anche spessori dello strato di olio inferiori a 1µm. Test con vari oli hanno dimostrato che quasi tutti gli oli mostrano un assorbimento selettivo nella gamma del medio infrarosso (MIR). Se si utilizza questa proprietà, lo spessore dello strato di olio può essere determinato confrontando due gamme di lunghezza d'onda MIR (una dei quali rappresenta la gamma neutra, cioè la gamma di lunghezza d'onda in cui non si verifica un assorbimento notevole causato dall'olio) dopo un'adeguata calibrazione del sistema di misura SPECTRO-M-10-MIR/(MIR1+MIR2). ► al comunicato stampa (Word/pdf) |

SPECTRO-M-10-MIR/(MIR1+MIR2) Serie SPECTRO-M |

31.07.2020

| Misurazione dello spessore di film plastici sottili trasparenti

Soprattutto per i film estensibili è importante poter determinare lo spessore (anche dopo il processo di stiratura) dopo la produzione. Con il sistema di misura SPECTRO-MIR-10 è ora disponibile uno strumento che consente di effettuare misurazioni in-line e off-line veloci, precise e insensibili alla luce estranea. Con il software Windows® SPECTRO MIR Scope V1.0 , il sistema di misura può essere calibrato per il rispettivo tipo di film. A tale scopo, oltre al software di parametrizzazione, è disponibile anche il software di monitoraggio SPECTRO MIR Monitoring V1.0 . Con questo software, i dati di misura vengono memorizzati e visualizzati in forma grafica e numerica, compresi i trend. ► al comunicato stampa (Word/pdf) |

SPECTRO-MIR-10 Serie SPECTRO-MIR |

30.06.2020

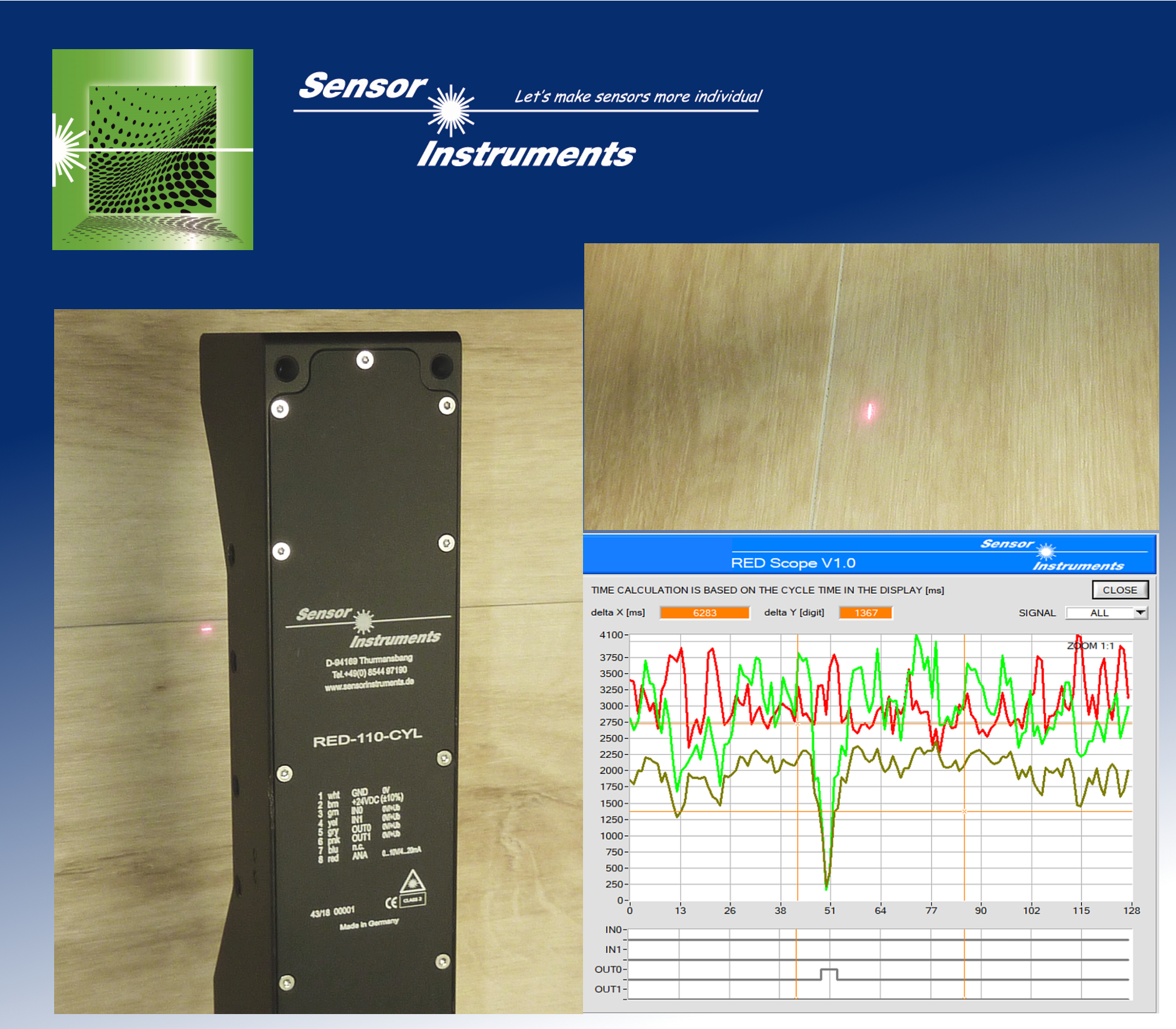

| Cari produttori di pavimenti vinilici, non preoccupatevi, noi troviamo gli spazi vuoti!

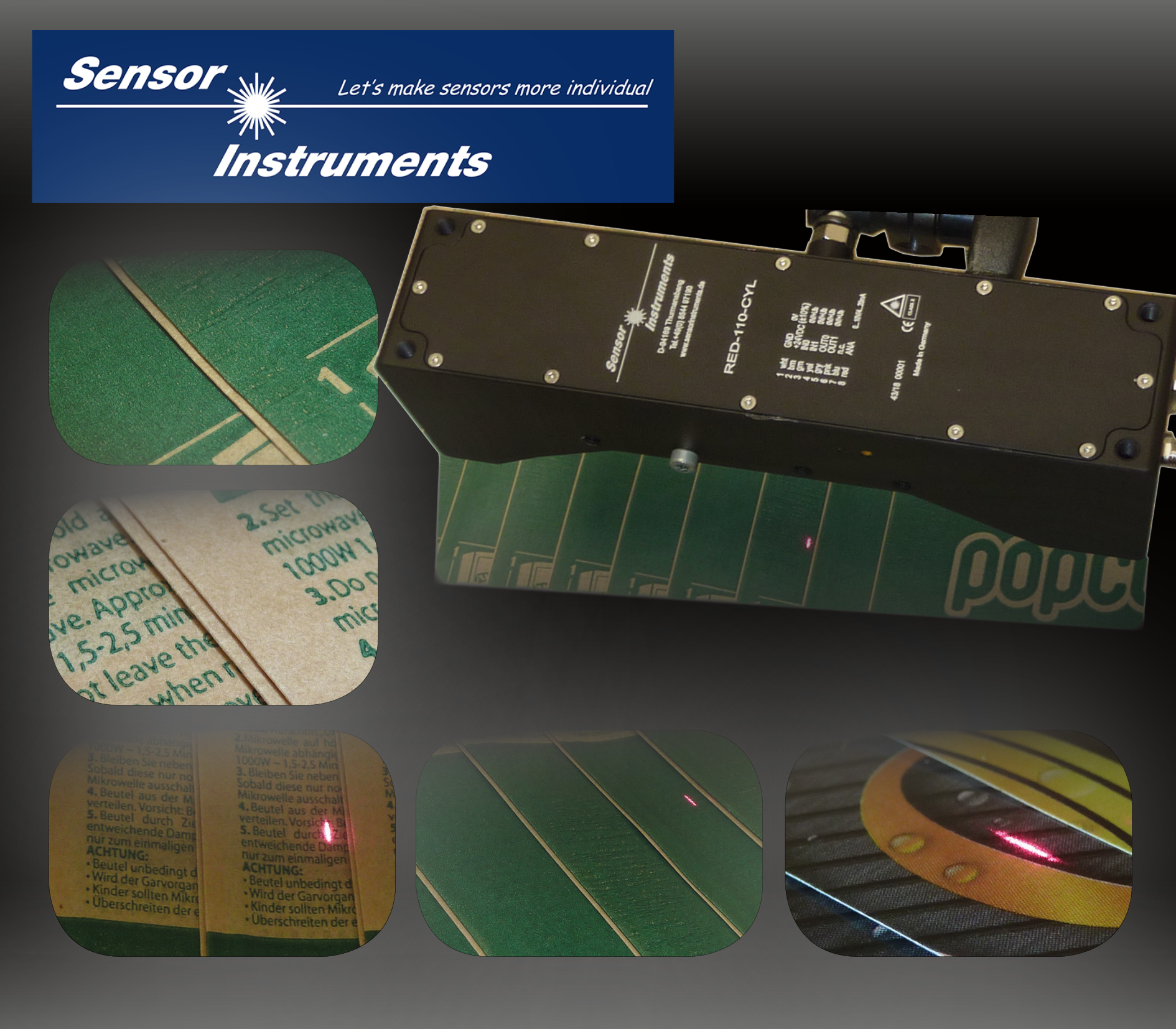

Il RED-50-L e il RED-110-L sono particolarmente indicati con i sensori della serie RED per il rilevamento dello spazio vuoto, che corrisponde quasi alla distanza tra due tavole di parquet. È così possibile rilevare spazi vuoti a partire da una profondità e larghezza di circa 0,05 mm. Il software del rilevatore di bordi laser permette di adattarsi a diverse superfici: da quelle scure a quelle chiare e da quelle opache a quelle lucide. Con una frequenza di scansione massima di 85 kHz, il sensore è ideale per una movimentazione rapida degli oggetti. ► al comunicato stampa (Word/pdf) |

RED-110-L Serie RED |

22.06.2020

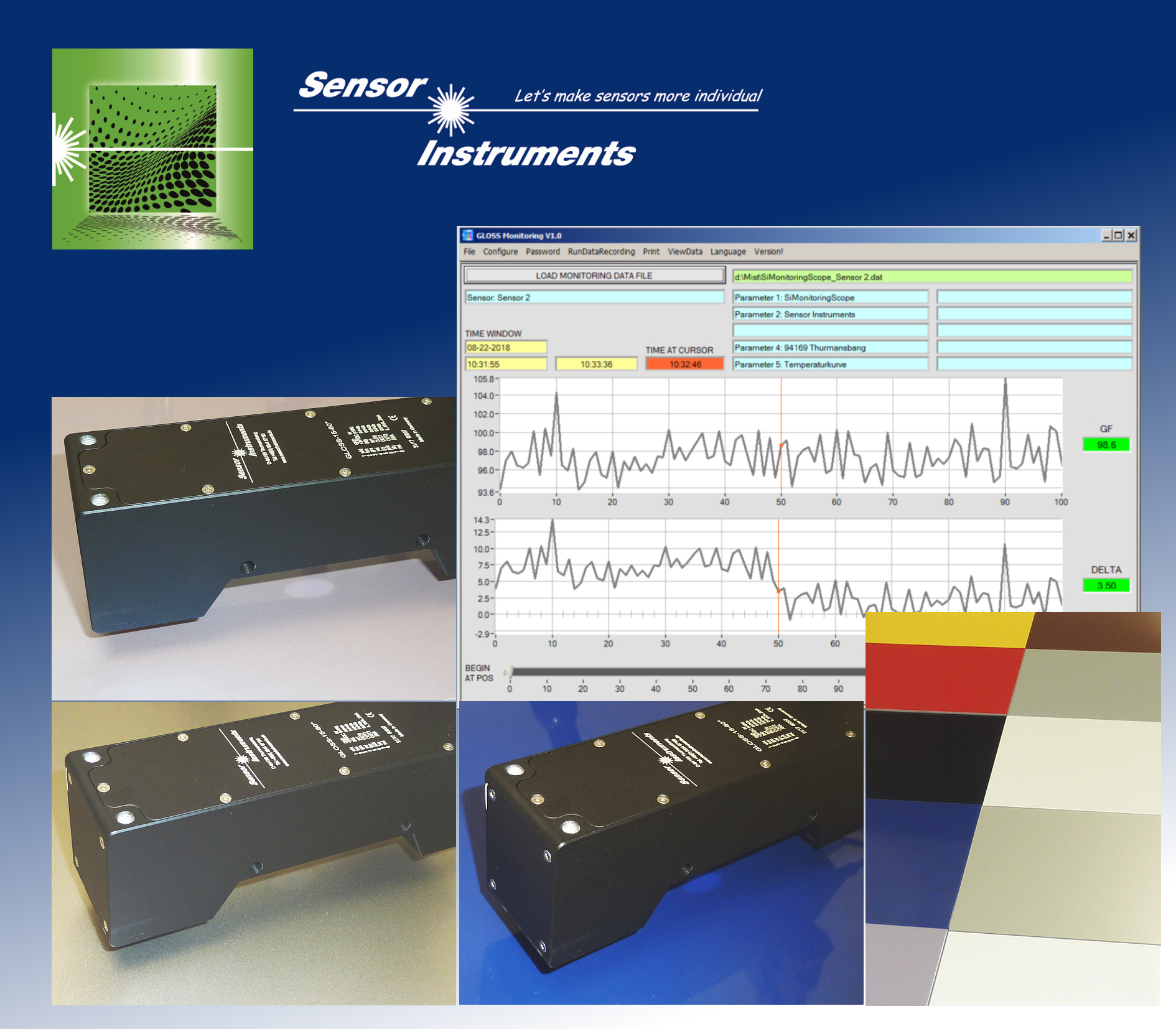

| Dopo aver verniciato le piastre metalliche, occorre misurare il grado di lucentezza e il colore. Per poter reagire il più rapidamente possibile ad eventuali scostamenti del grado di lucentezza rispetto al valore target, la misurazione della lucentezza viene effettuata in linea e il più vicino possibile all'evento, cioè subito dopo il processo di verniciatura.

Un sensore di lucentezza della serie GLOSS (GLOSS-15-60°) viene utilizzato per misurare il livello di lucentezza da una distanza di 15 mm dall'oggetto. ► al comunicato stampa (Word/pdf) |

GLOSS-15-60° Serie GLOSS |

26.05.2020

| Oltre alle pellicole in plastica, trovano sempre maggior applicazione nel settore dell'arredamento e nei rivestimenti per pavimenti le pellicole a base di carta. Sono ora disponibili tra l’altro carte decorative per cucine, mobili e pavimenti in laminato. Sia per le pellicole in plastica che per le pellicole decorative a base di carta, è altrettanto importante garantire una qualità costante e un aspetto brillante durante la produzione.

Il sensore di lucentezza in linea GLOSS-15-60°, che può essere utilizzato per misurare continuamente il grado di lucentezza delle pellicole decorative, può certamente dare un importante contributo in tal senso. ► al comunicato stampa (Word/pdf) |

GLOSS-15-60° Serie GLOSS |

14.05.2020

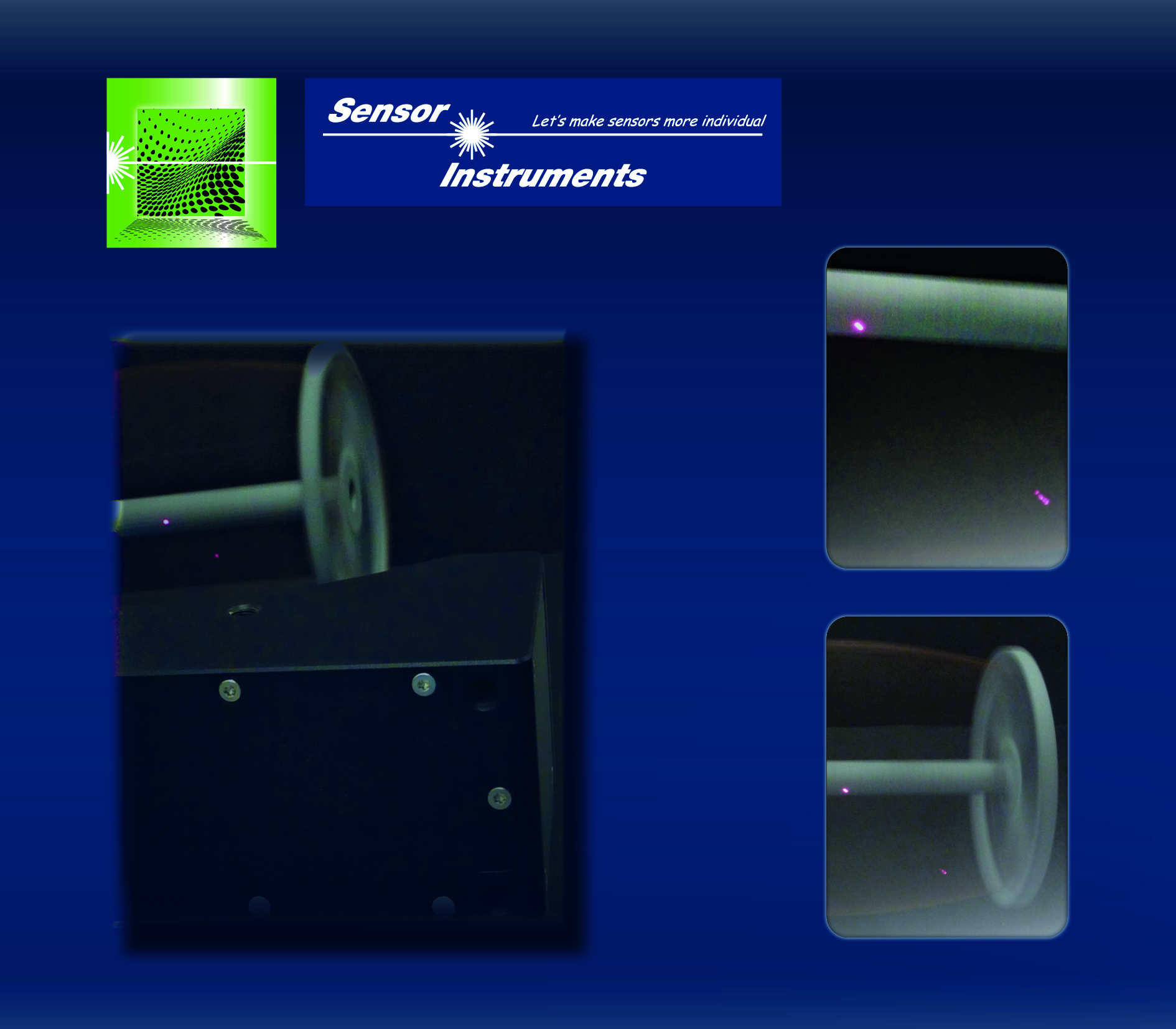

| Una delle ultime fasi della produzione di ventilatori radiali e assiali, è il controllo della corretta risposta in frequenza in funzione della tensione continua applicata al ventilatore. La tipologia più semplice di misurazione della frequenza si ottiene utilizzando una barriera fotoelettrica monodirezionale (ad esempio un D-LAS2-d1.0-T + D-LAS2-Q-d1.0-R-HS, dotato di una frequenza di commutazione di 300 kHz). Tuttavia, spesso, durante i test è possibile avvicinarsi alle pale del rotore della rispettiva versione del ventilatore solo da un lato, così da dover ricorrere in alternativa ad una variante di luce riflessa.

In questo caso, si possono ottenere buoni risultati con i rilevatori di bordo della serie RED (RED-50-L o RED-110-L). ► al comunicato stampa (Word/pdf) |

RED-50-L, RED-110-L Serie RED |

07.04.2020

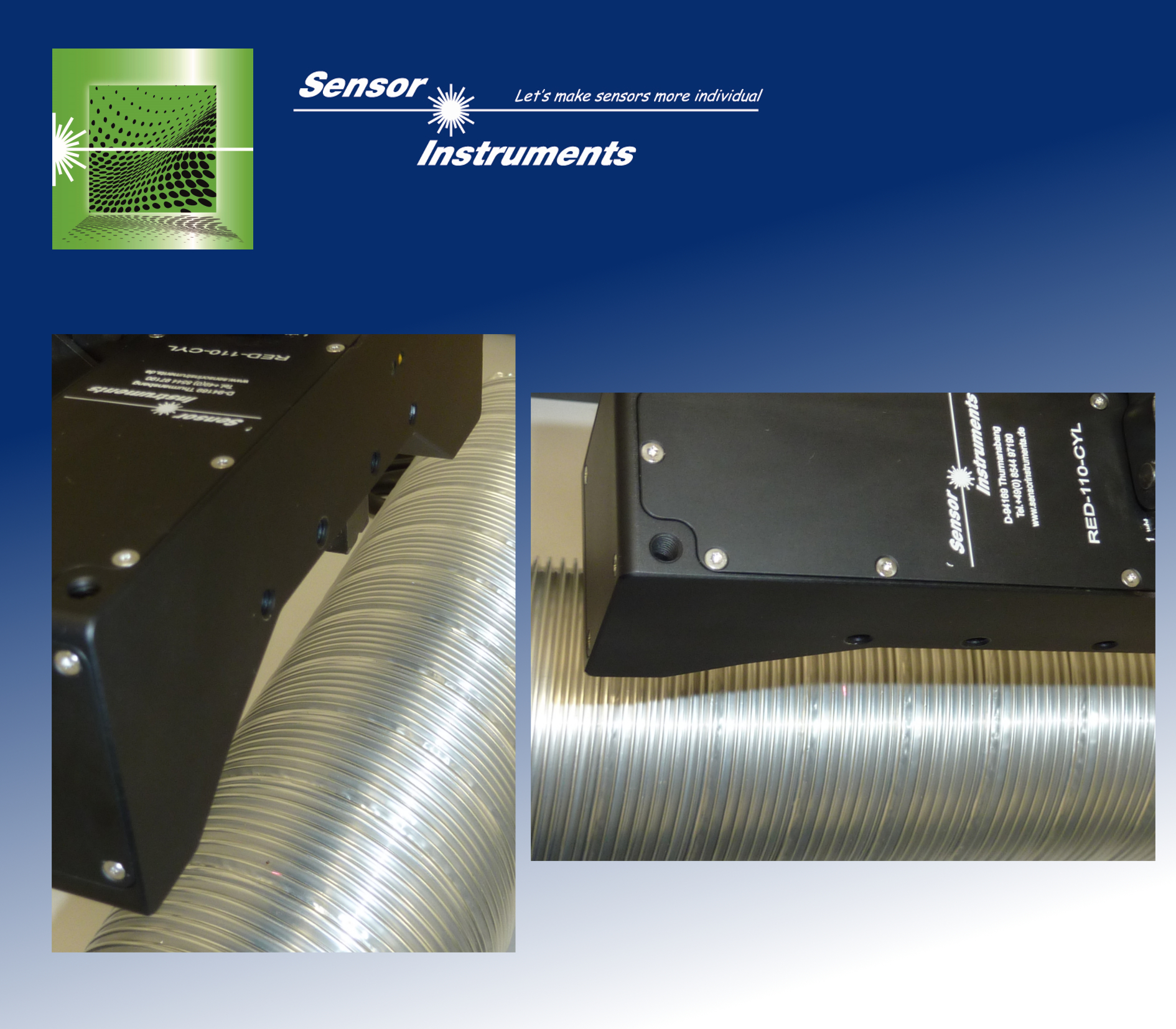

| Nella produzione di tubi flessibili in alluminio, la lunghezza misurata del tubo flessibile è meno importante del numero di pieghe, poiché la precisione nella misurazione della lunghezza effettiva può essere scarsa a causa dell’ "effetto a fisarmonica" del materiale. Per contare le pieghe è possibile utilizzare un rilevatore di bordi della serie RED (ad es. RED-50-L o RED-110-L). Durante il conteggio dei bordi il tubo flessibile in alluminio viene spostato lungo il sensore laser. Il sensore fornisce un segnale di uscita digitale per ogni bordo.

► al comunicato stampa (Word/pdf) |

RED-50-L, RED-110-L Serie RED |

23.03.2020

| Si deve misurare la frequenza delle ruote dei compressori utilizzate nei turbocompressori. Si può arrivare a valori di 300.000 giri al minuto. Di solito queste ruote dei compressori hanno 10 pale e il materiale è costituito da alluminio fresato. Se si cerca di determinare visivamente la frequenza di queste ruote, occorre tenere presente che ciascuna di queste pale provoca un cambiamento di segnale; si possono prevedere fino a 3.000.000 di operazioni di commutazione al minuto, il che porta ad una frequenza di circa 50 kHz (in relazione alle pale). Anche un rilevatore di bordo del tipo RED-50-P o RED-110-P con la sua massima frequenza di scansione tipicamente pari a 100 kHz fa fatica).

► al comunicato stampa (Word/pdf) |

.jpg) RED-50-P, RED-110-P Serie RED |

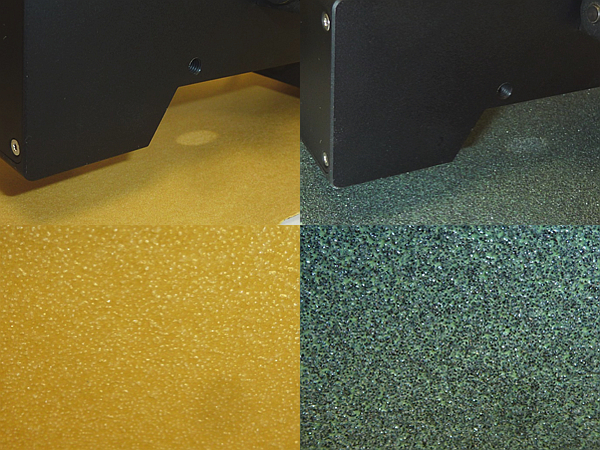

09.03.2020

| Durante la produzione di carta abrasiva è necessario assicurarsi che la granulometria dell'abrasivo (ad es. ossido di alluminio o carburo di silicio) rientri nei limiti di tolleranza consentiti. Test di laboratorio preventivi hanno dimostrato che il grado di lucentezza della superficie della carta abrasiva si correla abbastanza bene con la granulometria: più bassa è la granulometria, maggiore è il grado di brillantezza associatoe.

► al comunicato stampa (Word/pdf) |

GLOSS-5-85°, GLOSS-15-60° Serie GLOSS |

27.02.2020

| Nella produzione di cavi e linee ad alta tensione, i singoli conduttori isolati o fili di alluminio devono essere intrecciati insieme. Questo processo è realizzato in pratica da sistemi di cordatura. I singoli conduttori o fili sono avvolti attorno ad un conduttore o filo centrale. Per monitorare la rottura di un filo o di un conduttore, è possibile controllare il filo o il conduttore con relativa facilità utilizzando un'adeguata barriera fotoelettrica laser monodirezionale con il metodo della luce trasmessa.

Il monitoraggio dei conduttori esterni o dei fili esterni, invece, può essere ottenuto mediante un rilevatore di bordi della serie RED (RED-110-P-F60). ► al comunicato stampa (Word/pdf) |

RED-110-P-F60 Serie RED |

04.02.2020

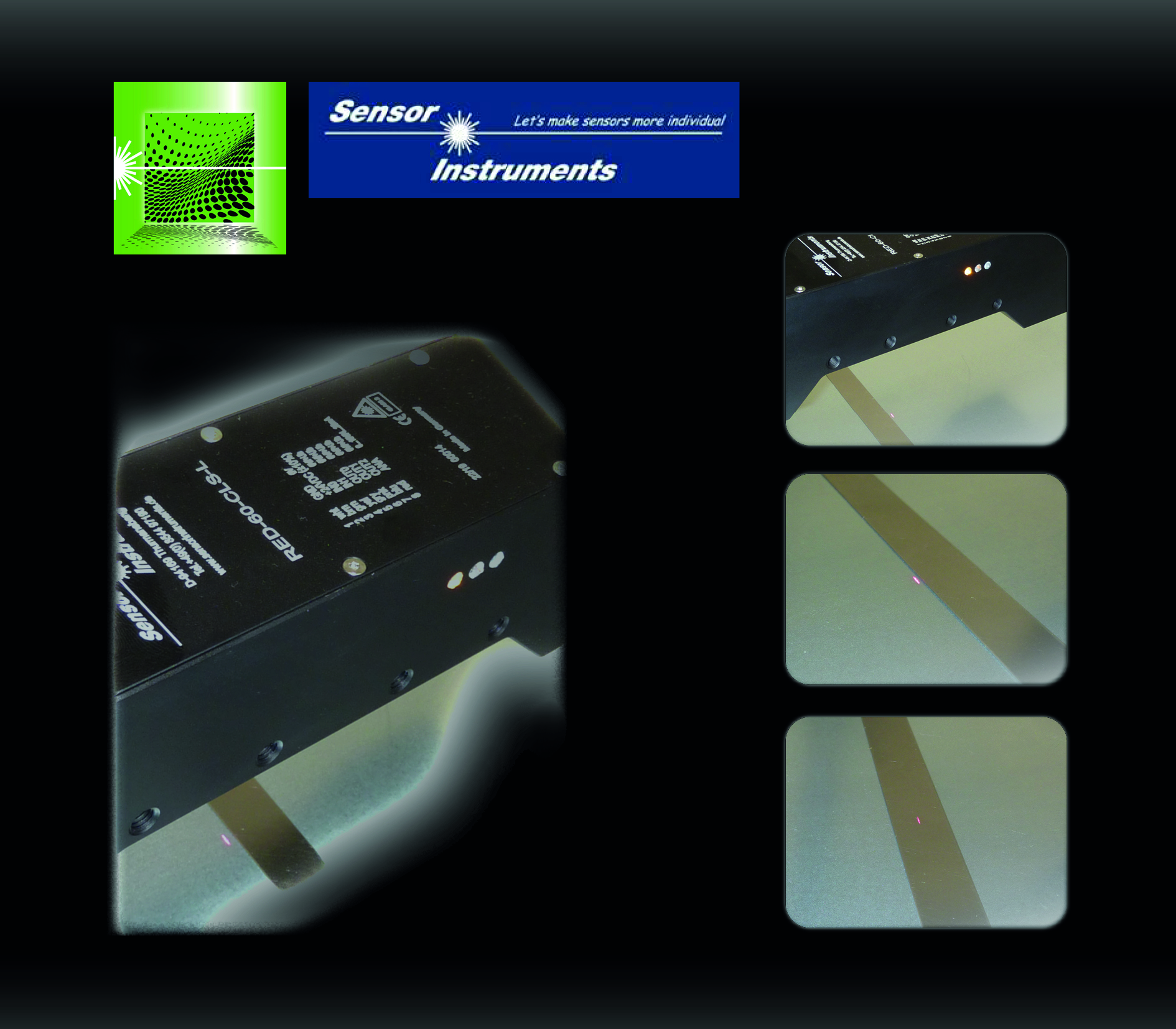

| Nella tecnologia è un po' come nella vita reale: non è sempre tutta discesa o salita. Piuttosto dopo un po’ di “giù” si ritorna “su”, anche nei bordi: Di regola a un bordo ascendente ne segue uno discendente e viceversa.

All'interno della serie di rilevatori di bordo, il RED-60-CLS-L e il RED-60-CLS-P ora consentono di rilevare bordi in salita e in discesa. ► al comunicato stampa (Word/pdf) |

RED-60-CLS-L, RED-60-CLS-P Serie RED |

29.04.2019

| Per anni i dispositivi portatili per la misurazione del grado di brillantezza sono stati impiegati con successo nell'industria. In primo luogo, come standard si sono affermati tre angoli di visione: 20°, 60° e 85° misurati rispettivamente sull’asse verticale. Fa eccezione l'industria cartaria, che utilizza principalmente un angolo di visione di 45° e 75°. Per rilevare il grado di brillantezza si utilizza il grado di riflessione sulla superficie dell’oggetto da analizzare.

|

Glossmetri inline Serie GLOSS |

20.02.2019

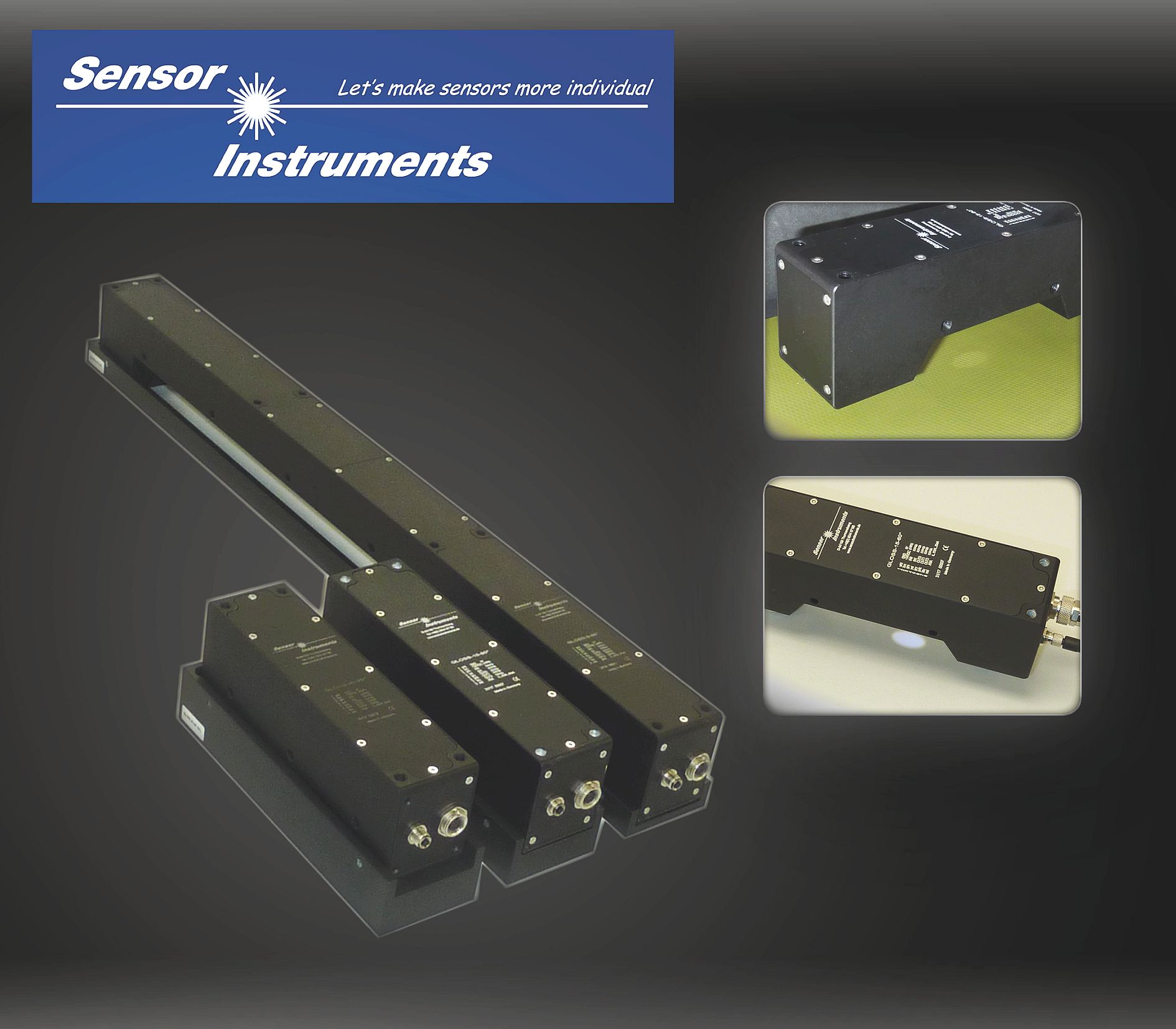

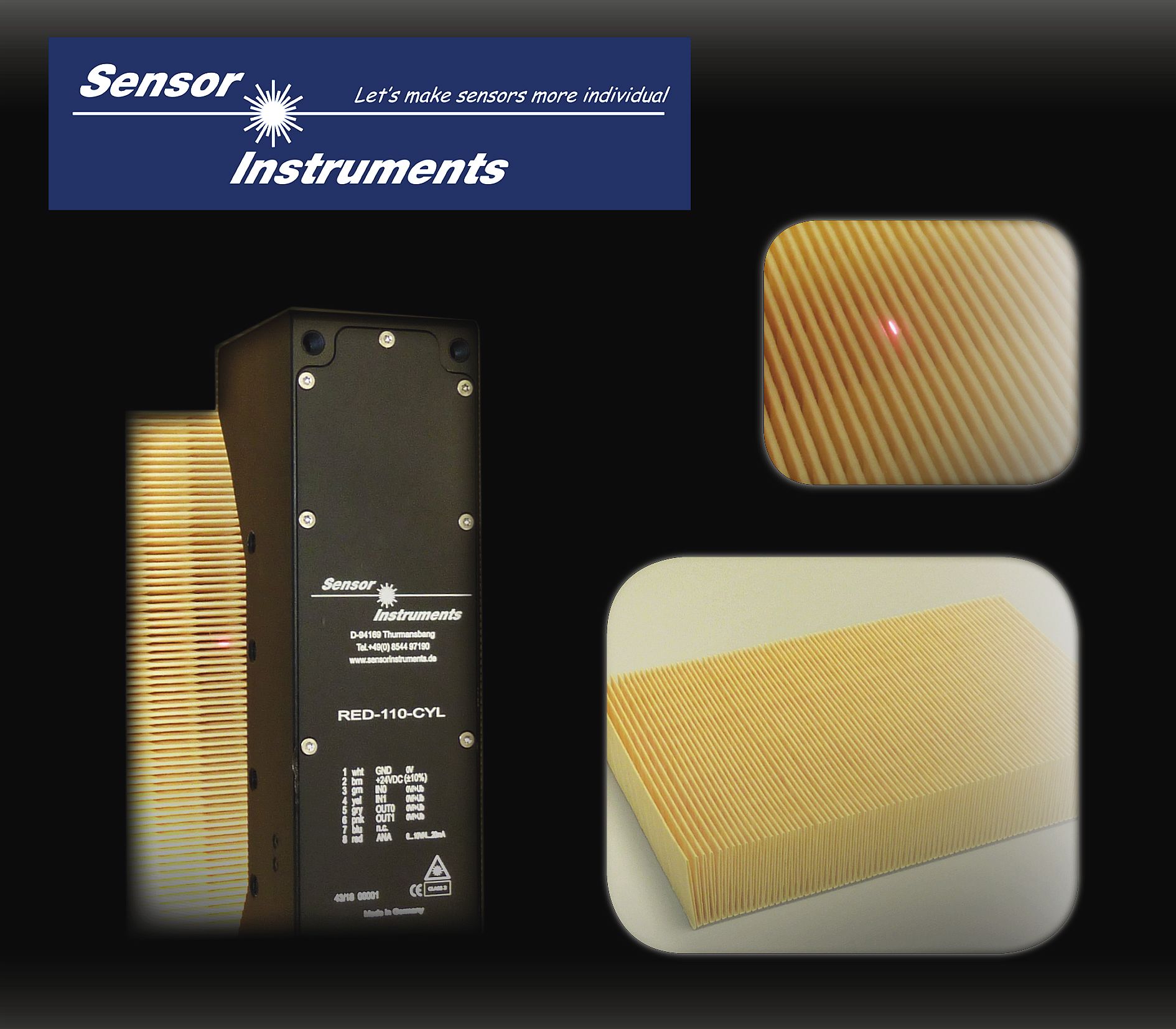

| Quando si realizzano filtri dell'olio e dell'aria per l'industria automobilistica il materiale filtrante viene piegato in modo da poter raggiungere la quantità di portata richiesta, in modo da fornire un'elevata superficie filtrante in uno spazio ridotto. A seconda del tipo di filtro, ci sono diverse profondità e numero di pieghe.

|

|

| Rivelatore die bordo laser RED-110-L |

07.02.2019

| Quando si rilevano cordoni di saldatura, si pensa in primo luogo a sensori di contrasto o di colore, poiché nella maggior parte dei casi il cordone di saldatura differisce otticamente dal resto della superficie del prodotto. Tuttavia, la pratica ha dimostrato che questi metodi sono caratterizzati da frequenti riaggiustamenti o riparametrizzazioni.

|

|

| Rivelatore die bordo laser RED-110-L |

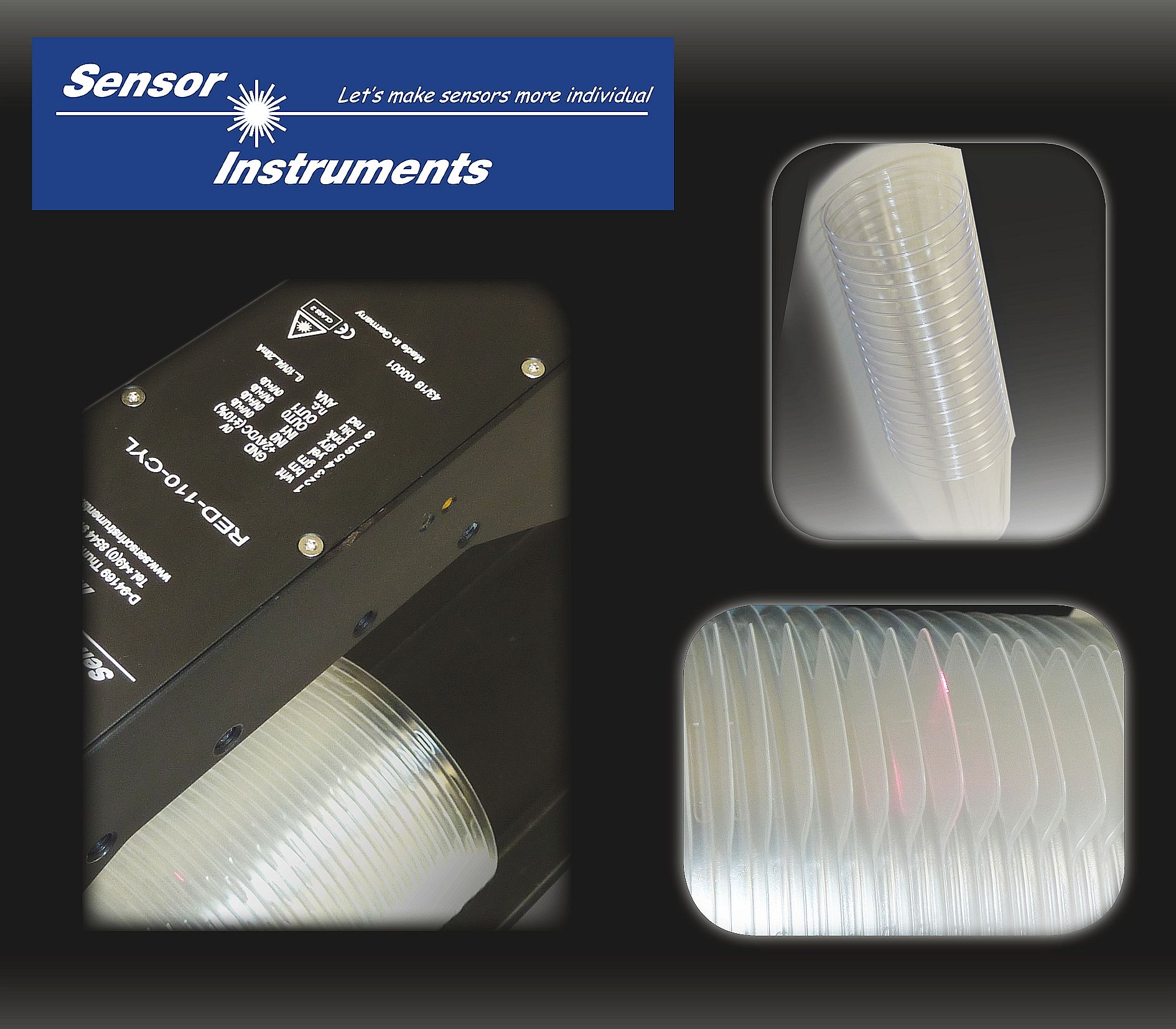

21.01.2019

| I rivelatori fio ad ora adottati hanno raggiunto i loro limiti, specialmente quando si tratta di rilevare e contare oggetti impilati e trasparenti come bicchieri di plastica o coperchi di plastica. In questo caso, però, è importante inserire il numero esatto di oggetti in un'unità di imballaggio, già all’atto stesso dell’imballaggio. La Serie RED costituisce un valido aiuto (per questa applicazione si è utilizzato un RED-110-L).

|

|

| Rivelatore die bordo laser RED-110-L |

26.11.2018

| Inizialmente tutto sembrava chiaro e limpido, si trattava ancora una volta di un compito di misura, che potevamo padroneggiare tranquillamente e brillantemente con un sensore della serie GLOSS. In base a quanto ci ha spiegato il cliente, molto deponeva a favore di una misurazione del livello di brillantezza, l'unica domanda all'inizio era con quale angolo misurare: 20°, 60° o ca. 85° rispetto alla verticale?

|

|

| Sensore di lucentezza GLAST-85-30°/30°-DIF-1.0/1.0 |

19.11.2018

|

Quando si imballano scatole di cartone, riviste o fogli singoli, è necessario che sia garantito il numero di copie contenute all’interno di una confezione. In molti casi, il materiale viene trasportato embricato prima di essere imballato da un impilatore girapile, nel caso di riviste, quotidiani o materiale pubblicitario. A seconda dello spessore delle copie nonché della rispettiva velocità di trasporto (fino a 10 m/s), il flusso a squame può accogliere diverse altezze. ► al comunicato stampa |

|

| Rivelatore die bordo laser RED-110-L |