Co to jest detekcja krawędzi?

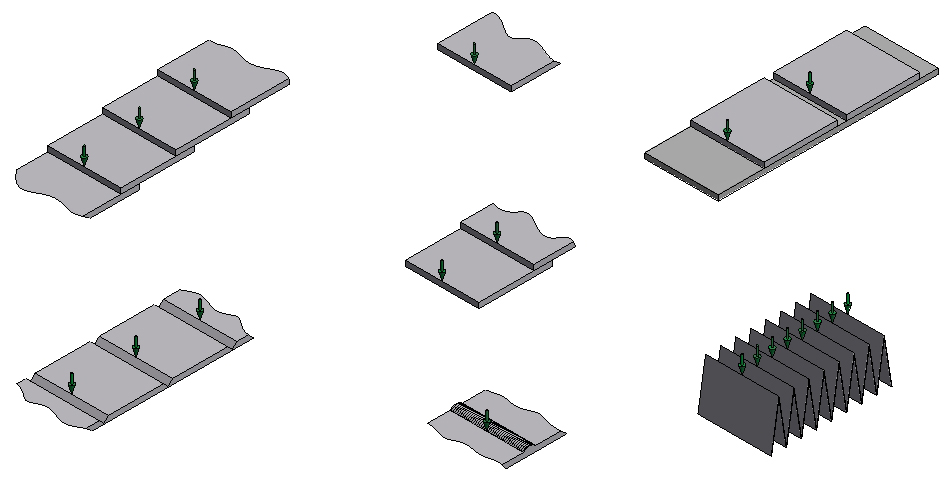

Krawędź generalnie oznacza nieciągłość geometryczną, np. początek jakiegoś obiektu lecz także gwałtowne zwiększenie wymiaru przedmiotu.

W określonych przypadkach ważne jest ustalenie pozycji krawędzi możliwie z dużą dokładnością, co można uzyskać np. za pomocą czujników linii (rodzaj światła przechodzącego lub padającego - patrz: L-LAS-TB- lub L-LAS-RL-Serie) oraz systemu kamer 2D lub 3D. Natomiast jeżeli krawędzie muszą być bardzo szybko rejestrowane lub liczone, wówczas zastosowanie znajduje zupełnie inna zasada pozwalająca na rozwiązanie problemów także w przypadku dużych odległości krawędzi od czujnika. Można wymienić tutaj następujące obszary zastosowania:

- przemysł poligraficzny (licznik egzemplarzy, licznik matryc)

- przemysł metalowy (detekcja karbów, rozpoznawanie szwów spawanych, detekcja zakładek blach)

- przemysł opakowań (liczenie gotowych opakowań)

- przemysł papierniczy (liczenie pojedynczych arkuszy)

- przemysł tworzyw sztucznych (liczenie folii, rozpoznawanie folii)

- przemysł elektryczny (liczenie zwojów drutu na nawijarkach)

- przemysł samochodowy (rozpoznawanie krawędzi wkładów do filtrów powietrznych)

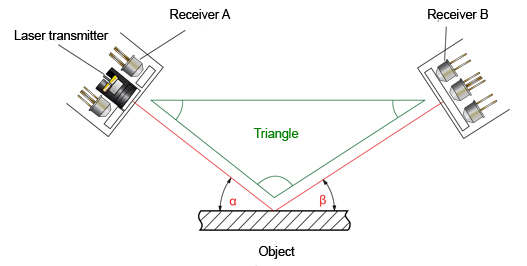

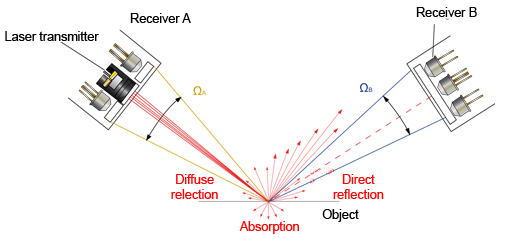

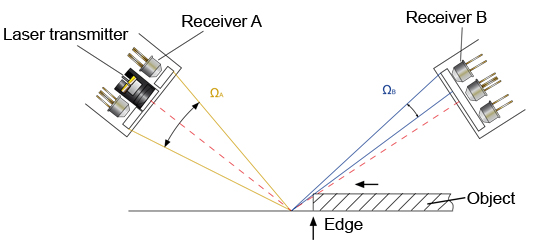

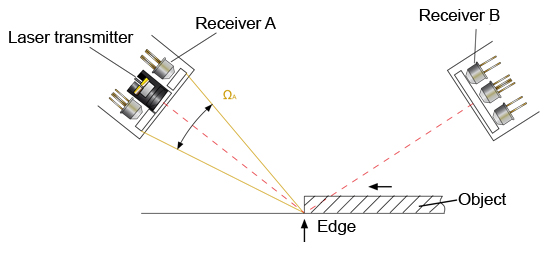

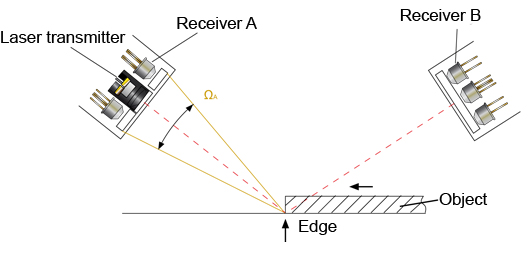

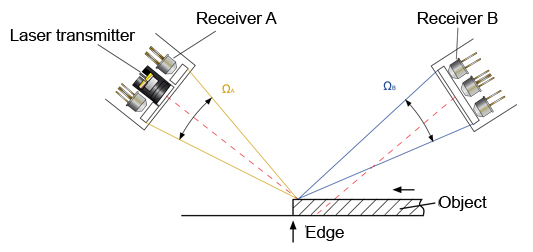

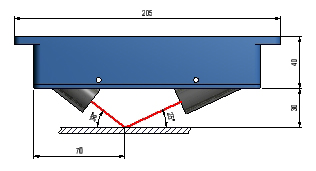

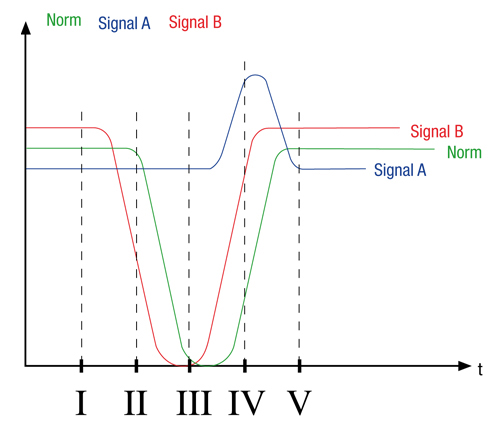

Nadajnik, odbiornik i obiekt tworzą trójkąt, przy czym po stronie nadajnika znajduje się dodatkowy odbiornik! W przypadku detektorów krawędzi Sensor Instruments GmbH zastosowanie znajduje dioda laserowa ogniskująca, dzięki czemu plamka lasera w badanym punkcie (obiekcie) jest stosunkowo mała. Ta plamka laserowa jest odbijana lub rozpraszana przez obiekt w zależności od właściwości powierzchni, ale też i absorbowana.

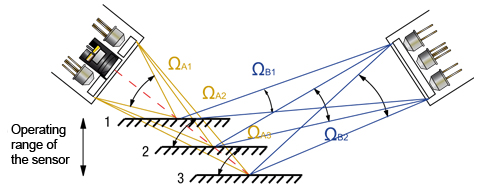

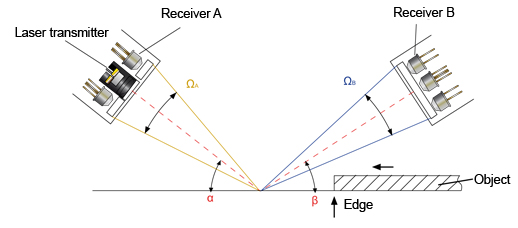

Część rozproszenia skierowanego do przodu dociera do odbiornika B (kąt przestrzenny SLB), natomiast część rozproszenia do tyłu jest rejestrowana przez odbiornik A (kąt przestrzenny SLA). W zależności od kąta można obejmować relatywnie duży obszar roboczy! Jeżeli rozpatruje się wartość znormalizowaną z odbiornika A (sygnał A) i odbiornika B (sygnał B) powstaje następujący związek:Z wartością NORM do dyspozycji przekazana zostaje wielkość mierzona, która jest prawie niezależna od zmian jasności lub barwy na powierzchni obiektu. Co dzieje się z wartością NORM, jeżeli jakaś krawędź natrafi na plamkę lasera?

Ι:

Krawędź jest w tym momencie jeszcze na tyle oddalona od plamki lasera, że nie wpływa to na działanie światła laserowego ani w obszarze SLB ani SLA.ΙΙ:

Obiekt przecina pole widzenia odbiornika B, obszar działania światła laserowego ΩB staje się mniejszy, ΩA pozostaje bez zmian, na skutek tego wartość NORM zmniejsza się, ponieważ słabnie SIGNAL B, podczas gdy SIGNAL A nie zmienia się.

III:

Krawędź obiektu przecina znaczną część pola widzenia ΩB plamki laserowej, wskutek tego nadal zmniejsza się wartość NORM! ΩA pozostaje niezmienione.IV:

Krawędź przerywa całkowicie kontakt wzrokowy między odbiornikiem B a plamką lasera. SIGNAL B zbliża się do zera a NORM osiąga również minimum!NORM->Ø!

Signal A of receiver A increases slightly, because due to the object edge initially forward scattered light is scattered back and thus partially reaches receiver A.

V:

Krawędź obiektu przekroczyła z biegiem czasu plamkę lasera i ponownie powstał kontakt wzrokowy między plamką i odbiornikiem B. Wartość NORM osiąga prawie taką samą wielkość jak w I.

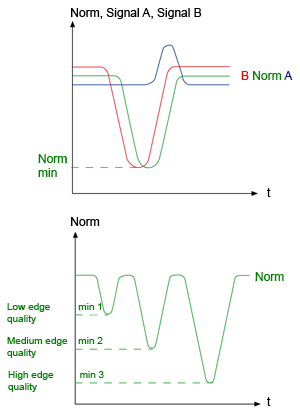

W praktyce krawędzie obiektu często nie są aż tak widoczne, żeby wartość NORM nie uzyskała Ø. Minimum wartości NORM jest przy tym wymiarem "jakości krawędzi", tzn. im mniejsza jest wartość tym bardziej widoczna jest krawędź obiektu. Na jakość krawędzi wpływa gęstość obiektu i stromość samej krawędzi:

Detektory krawędzi są stosowane najczęściej do liczenia obiektów, krawędź może wysyłać tylko jeden sygnał, ponieważ w przeciwnym razie ostateczny wynik liczenia byłby fałszywy! Obok niezawodnej rejestracji krawędzi wprowadzone zostały trzy dodatkowe środki zabezpieczenia.

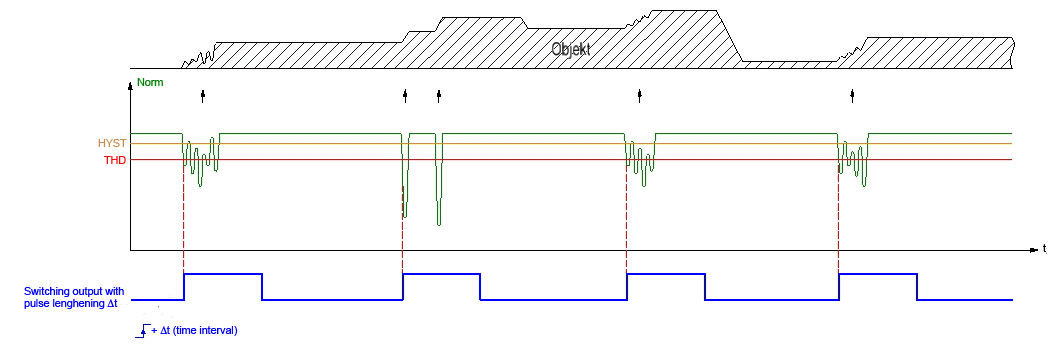

1. Środek zabezpieczenia HISTEREZA

Krawędzie odbiegają niestety w praktyce od ideału zmian kaskadowych, a nawet więcej, krawędź składa się z wielu mini-krawędzi, które mogą wpływać na wartość normową..jpg)

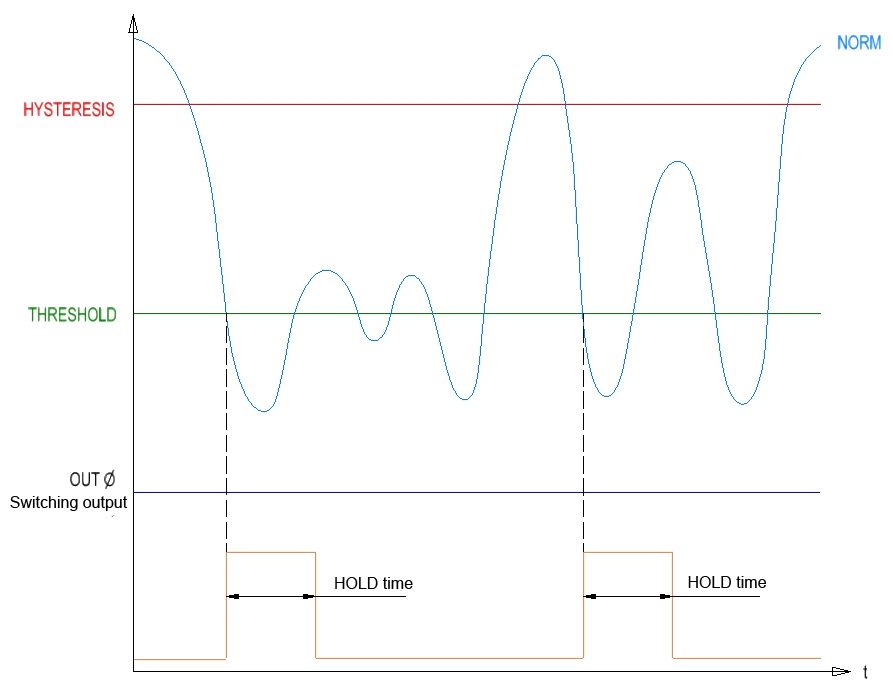

Krawędź jest wykrywana zwykle przez sterownik czujnika, kiedy wartość NORM przechodzi poniżej ustalonego progu THD. Po przekroczeniu progu THD (z góry do dołu) następuje zmiana stanu przełączenia na wyjściu czujnika. Jeżeli nastąpi ponowne przejście progu (a nie byłoby żadnych innych środków zabezpieczenia) wyjście przełączające, tak jak przedstawiono to na Ilustracji 1a, przejdzie ponownie do stanu wyjściowego!

Analizując Ilustracje 1b i 1c można zauważyć, że próg przełączenia każdej krawędzi jest wielokrotnie przekraczany i w związku z tym powinno być wyzwalanych wiele impulsów.

Za pomocą drugiego progu HYST wielokrotne impulsy są stłumione, przy tym proces przełączania po jak i przed przekroczeniem od góry do dołu i odwrotnie progu TDH zostaje wyzwolony. Aby dalszy impuls mógł zostać wygenerowany na wyjściu, musi zostać przekroczony próg histerezy HYST (patrz: także ilustracje 1b i 1c: Wyjście przełączające z HYST)!

2. Środek zabezpieczenia PRZEDŁUŻENIE IMPULSU

Dalszy środek zabezpieczenia, który został zastosowany, polega na przedłużeniu wyjścia przełączającego po zakończonym procesie przełączania (przekroczenie progu THD) o określony, nastawiany okres czasu (np. 1 ms, 2 ms, 5 ms, 10 ms).

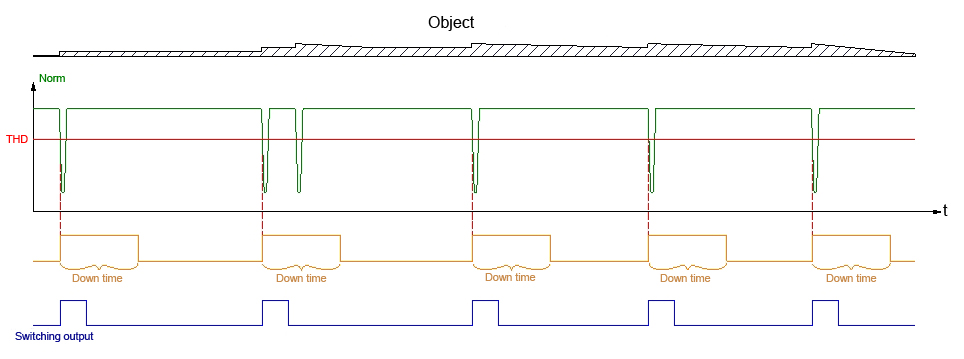

3. Środek zabezpieczenia CZAS MARTWY

Najważniejszym środkiem zabezpieczenia należałoby nazwać czas martwy. Pojęcie czasu martwego zostało wprowadzone, ponieważ oprogramowanie analizujące w określonym czasie pozostaje więcej lub mniej w "stanie bezruchu", tzn. w tym okresie nie następuje żadna analiza! Czas martwy zostaje zwolniony po przekroczeniu w dół progu przełączenia THD. Długość trwania czasu martwego jest ustalana przez wprowadzenie w trybie ABSOLUTE oraz w trybie RELATIVE przez podanie czasowej kolejności wychodzących krawędzi, można przy tym aktywować wartość procentową aktualnego czasowego odstępu krawędzi.

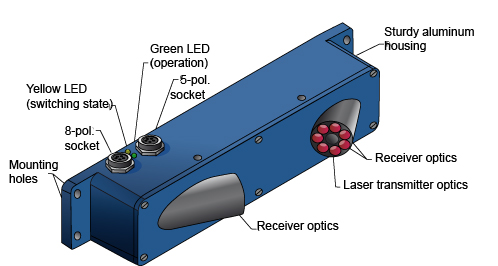

Detektory krawędzi firmy Sensor Instruments GmbH są wyposażone w modulowaną diodę laserową. Za pomocą układu optycznego światło laserowe jest ogniskowane tak, że w odstępie obiektu do dyspozycji znajduje się plamka laserowa o wymiarze od ok. 20 µm do 100 µm. Na skutek przetestowanego światła laserowego oraz zastosowanego po stronie odbiornika filtra interferencyjnego ten typ czujnika jest ekstremalnie niewrażliwy na światło obce! Wprowadzanie parametrów do czujników krawędzi następuje poprzez złącze szeregowe RS-232 na pulpicie obsługi Windows®. Za pomocą tego pulpitu można dokonywać optymalnych ustawień, przy czym aktualne wartości NORM (NORM-Minimas) są przedstawiane graficznie.

Na wyjściu znajduje się sygnał cyfrowy, który może być analizowany bezpośrednio np. przez SPS, przebieg przełączania jest wyświetlany także na zintegrowanej żółtej LED.

Sprzęt do detekcji krawędzi

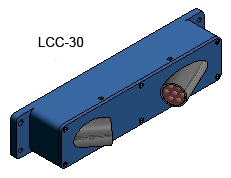

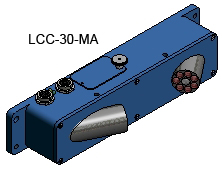

LCC-30 i LCC-30-MA

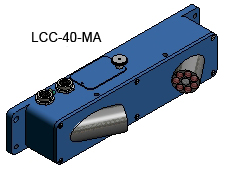

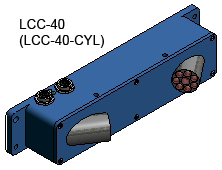

LCC-40, LCC-40-MA i LCC-40-CYL

LCC-40 i LCC-40-MA posiadają zastosowanie przede wszystkim tam. gdzie przeważają małe krawędzie: Czujnik może liczyć np. bez problemu jednorodne pojedyncze arkusze o gęstości 40 g/m2 także przy wysokiej prędkości (kilka m/s) układane w stos częściowo zachodzący na siebie. Czujnik nadaje się doskonale do rozpoznawania folii z tworzywa sztucznego (także przezroczystych) układanych w stos częściowo zachodzący na siebie: również z tym typem można pewnie rozpoznawać miejsca zachodzenia na siebie cienkich warstw farb metalicznych. Zakres roboczy wynosi tutaj od 35 mm do 45 mm. Także w tym przypadku wersja MA umożliwia nastawienie czasu martwego, czułości i położenia impulsu bezpośrednio w czujniku.

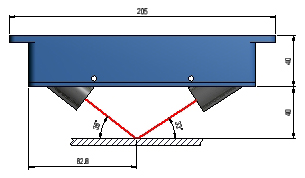

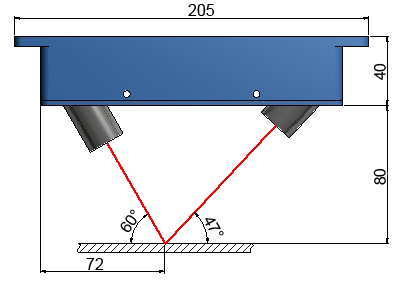

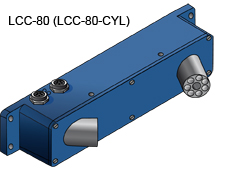

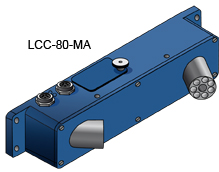

LCC-80, LCC-80-CYL i LCC-80-MA

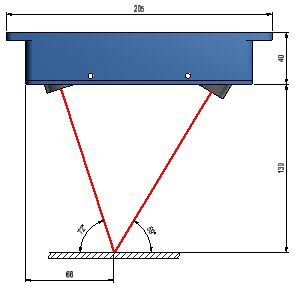

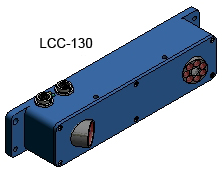

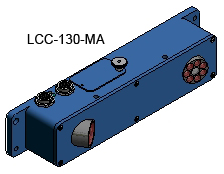

LCC-130 i LCC-130-MA

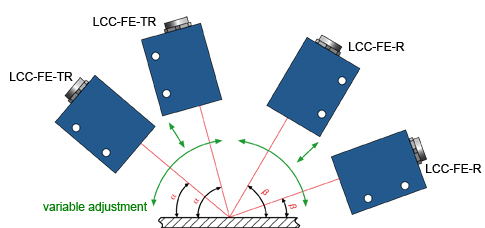

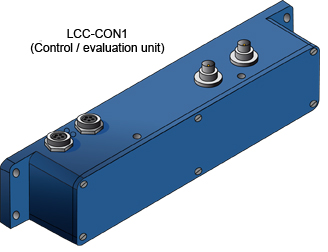

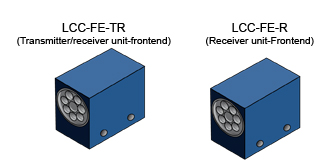

LCC-CON1 + LCC-FE-TR + LCC-FE-R

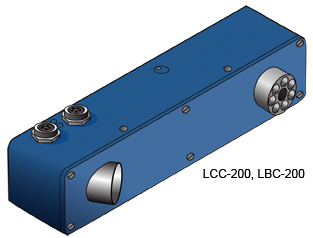

Czujnik może pracować w bardzo szerokim zakresie od 150 mm do 250 mm. Oprócz tego do dyspozycji znajduje się wersja (LBC-200), która oprócz wyjścia cyfrowego posiada także wyjście analogowe (0V…+10V), dzięki temu można stosować przyrząd do pomiaru wirowania łopat wirników w turbosprężarkach doładowujących lub w wentylatorach. Sygnał analogowy jest proporcjonalny do częstotliwości krawędzi (np. łopatek wirnika).

Zestawienie sprzętu

Gdzie najbardziej przydatny jest jakiś typ?|

|

LCC-30 |

|

|

| LCC-40 | |

|

|

| LCC-80 | |

|

|

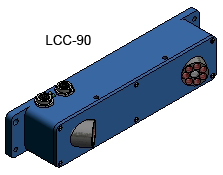

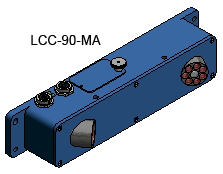

| LCC-90 | |

|

|

| LCC-130 | |

|

|

| LCC-200, LBL-200 | |

|

|

| LCC-CON1 + LCC-FE-TR + LCC-FE-R | |

|

|

| FIO-80 | |

|

|

Oprogramowanie detekcji krawędzi

Oprogramowanie Windows® SI-LCC-Scope V1.0

Za pomocą interfejsu użytkownika PC można w prosty sposób wprowadzać parametry do czujników LCC Czujniki LCC są połączone kablem do interfejsu szeregowego (RS232-Bus lub USB-Bus) z PC.Dzięki temu detektor krawędzi po wprowadzeniu parametrów może zostać ponownie odłączony od PC.

PMOD + POWER [%]: tutaj nastawiana jest moc lub tryb mocy światła laserowego.. W trybie DYN aktywowana jest regulacja mocy światła. Oprogramowanie ustala optymalną ilość światła, podczas gdy przy aktywowanym trybie FIX można wprowadzić światłowód laserowy poprzez pole POWER[%].

HOLD [ms]: Umożliwia wprowadzenie długości impulsu wyjściowego po rozpoznaniu krawędzi.

Jeżeli wartość NORM przekracza dolną granicę wartości THRESHOLD następuje aktywacja wyjścia przełączającego i jednocześnie detekcja krawędzi zostaje dezaktywowana do przekroczenia górnej granicy progu HYSTERESIS.

THRESHOLD:

Za pomocą tego pola wprowadzania danych można nastawić czułość detektora. Czujnik pozostaje niewrażliwy, jeżeli próg przesuwany jest do dołu.

Za pomocą tego pola wprowadzania danych można nastawić czułość detektora. Czujnik pozostaje niewrażliwy, jeżeli próg przesuwany jest do dołu.

HYSTERESIS:

Aby uniknąć wielokrotnych włączeń po wykryciu krawędzi wprowadzony został następny próg. Czujnik zostaje ponownie aktywowany dopiero po przekroczeniu tej granicy.

Aby uniknąć wielokrotnych włączeń po wykryciu krawędzi wprowadzony został następny próg. Czujnik zostaje ponownie aktywowany dopiero po przekroczeniu tej granicy.

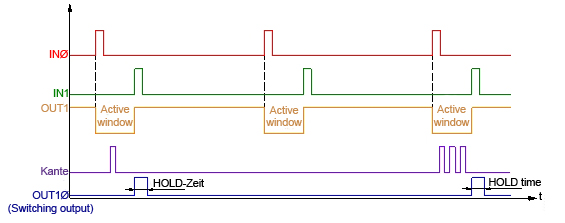

TRIGGER: ADJ EXT

W celu ułatwienia znalezienia właściwej pozycji triggera do oprogramowania Windows® został wprowadzony specjalny diagram, który można otworzyć w SOURCE: EXT.

Na tym diagramie pokazywana jest aktualna pozycja sygnałów wejściowych triggera ING i INØ oraz aktualna pozycja krawędzi. INØ znajduje się wówczas przy Ø a następujący za nim przesuw INØ przy 100%. IN1 powinien znajdować się przy 60%, krawędź leży mniej więcej w środku między INØ a IN1, a więc przy 30%!

BACKLIM:

Tutaj można nastawić granicę intensywności, przy przekroczeniu jej dolnej granicy następuje przerwanie detekcji krawędzi. (DATØ=Sygnał z odbiornika A, patrz także: "Detekcja krawędzi w trybie triangulacji")

TRIGGER:

TRIGGER:

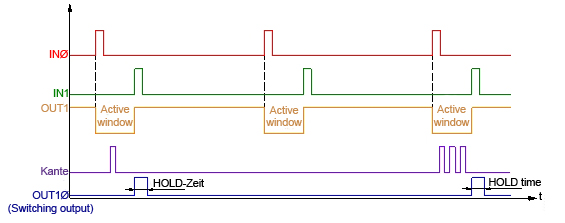

W TRIGGER=CONT pomiar odbywa się w sposób ciągły. Jeżeli trigger znajduje się jednak na EXT, wówczas przez obydwa wejścia cyfrowe INØ i IN1 jest wprowadzane aktywne okno i tylko podczas tego aktywnego czasu następuje detekcja krawędzi. Jeżeli w tej przestrzeni czasu aktywnego wykrywana jest jedna lub kilka krawędzi, to po jego upływie aktywowane jest wyjście przełączające przez HOLD[ms] w podanym czasie, dzięki czemu zapobiega się wielokrotnemu liczeniu podczas interwału triggera (AKTIVFENSTER).

REG CNT:

Ta nastawiona wartość wpływa na prędkość regulacji mocy lasera.

Ta nastawiona wartość wpływa na prędkość regulacji mocy lasera.

AVERAGE:

Tutaj można podawać kilka wartości NORM.

Tutaj można podawać kilka wartości NORM.

OUTMODE:

Przy wyborze DIRECT po wykryciu krawędzi zmienia się stan włączenia z LOW (0V) na HIGH (+24V) i po upływie czasu HOLD przechodzi ponownie do stanu wyjściowego. Przy wyborze DIRECT po wykryciu krawędzi zmienia się stan włączenia z LOW (+24V) na HIGH (0V) i po upływie czasu HOLD przechodzi ponownie do stanu wyjściowego.

Przy wyborze DIRECT po wykryciu krawędzi zmienia się stan włączenia z LOW (0V) na HIGH (+24V) i po upływie czasu HOLD przechodzi ponownie do stanu wyjściowego. Przy wyborze DIRECT po wykryciu krawędzi zmienia się stan włączenia z LOW (+24V) na HIGH (0V) i po upływie czasu HOLD przechodzi ponownie do stanu wyjściowego.

DT MODE:

Tryb czasu martwego (DEAD TIME MODE), pokazuje w jakim TRYBIE CZASU MARTWEGO (TOTZEITMODUS) następuje przebieg pracy (patrz także: środki zabezpieczenia: tzw. CZAS MARTWY w CO TO JEST DETEKCJA KRAWĘDZI?). W trakcie tego czasu nie następuje żadne wykrywanie krawędzi. Po nastawieniu FIX następuje przebieg ze stałym czasem martwym. Wprowadzenie czasu martwego następuje w milisekundach w DEAD TIME [ms]. Przy nastawieniu DYN przebieg odbywa się z dynamicznym czasem pracy i wprowadzenie w DEAD TIME [%] następuje w procentach. Czas między dwiema wykrytymi krawędziami jest oceniany na 100%. W zależności od nastawionej wartości czasu martwego należy odczekać przebieg wartości podanej w procentach, aż nastąpi ponowna aktywacja detekcji krawędzi.

SOURCE:

RAW + sygnały odbiornika A (DATØ) oraz B (DAT1) są przedstawiane graficznie na ekranie. Oprócz tego z wartością NORM wyświetlane są dane w postaci numerycznej.

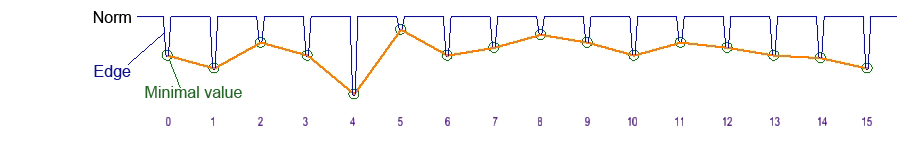

Po kliknięciu na GETBUFF wyświetlonych zostaje ostatnich 16 minimalnych wartości sygnału NORM (najgorsze krawędzie) kontrolowanych krawędzi. Dodatkowo wyświetlane są graficznie progi THRESHOLD, których dolne granice mają być przekraczane. Po zarejestrowaniu krawędzi program czujnika rozpoczyna podczas trwania CZASU MARTWEGO i czasu HOLD poszukiwanie i ustalenie najmniejszej wartości NORM (minimum).

Za pomocą GETBUFF można nastawić optymalnie wymagany próg czułości (TRESHOLD) dla każdej aplikacji, co ułatwia istotnie nastawienie czujnika!