Контроль поверхности и измерение блеска

24.11.2021

| При создании систем распыления следует учитывать, что датчики должны соответствовать геометрии конуса распыления и количеству распыляемого продукта соответствующего применения. Геометрия конуса распыления и количество распыляемого продукта зависят также от используемой среды (грунтовая краска, клей, растворитель, вода, алкоголь, краска и т.п.), а также от отверстия распылителя, избыточного давления и дозирования распыляемого продукта. Особенно при использовании в качестве распыляемого продукта вязких, липких сред (клей) может случиться так, что часть отверстия распылителя будет заклеена, что приведет к изменению как количества распыляемого продукта, так и геометрии распыления. У распыленной струи может при этом измениться как направление, так и угол раскрытия. При разработке системы контроля распыленной струи очень важно, поэтому, ответить на следующие основные вопросы. ► Пресс-релиз (Word/pdf) |

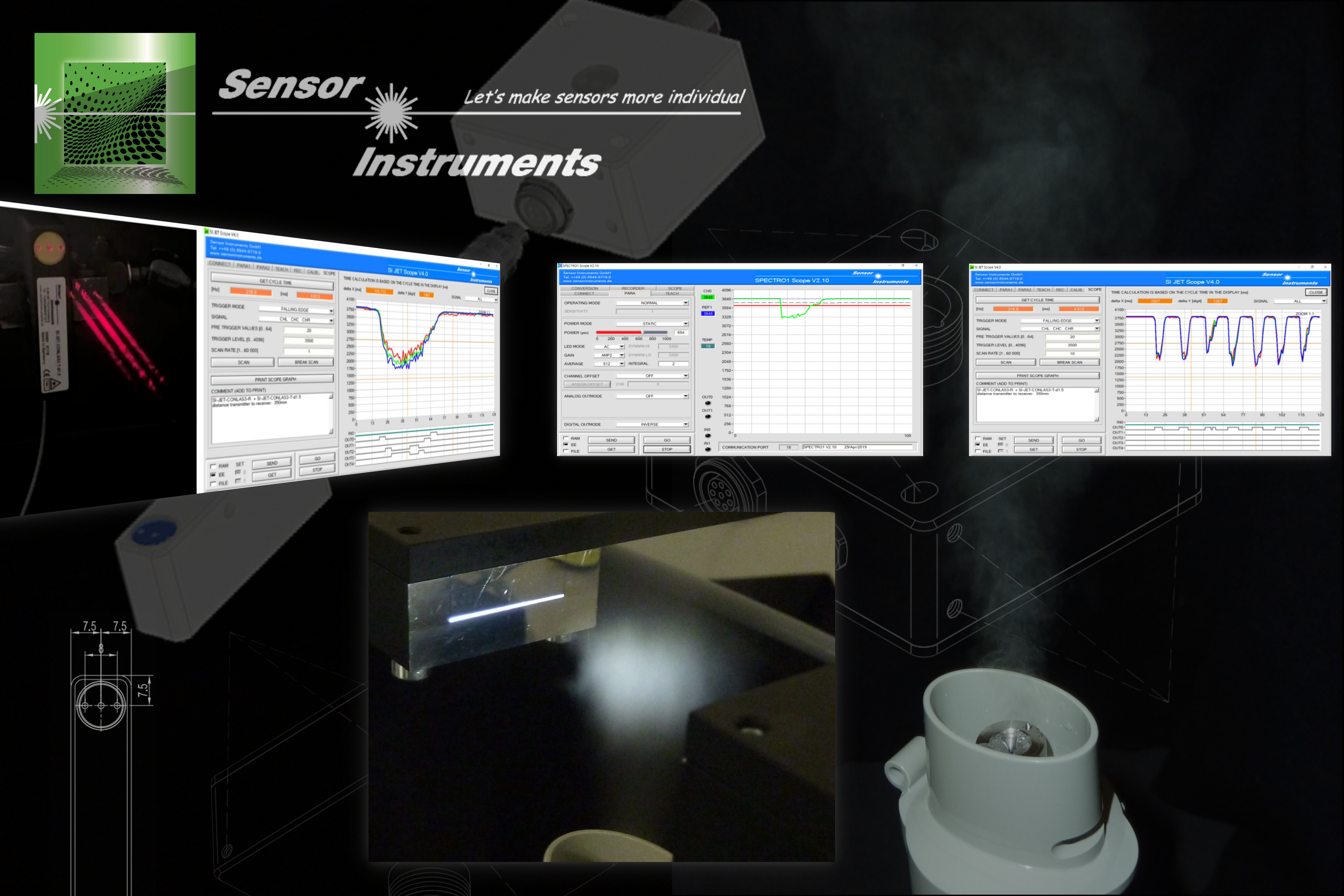

A-LAS-CON1 Серия L-LAS-TB-...-AL-SC Серия SI-JET SPECTRO-1-CONLAS Серия SPECTRO-1-FIO SPECTRO-1-FIO-JC |

15.04.2021

| Покрытие поверхностей часто осуществляется путем распыления. В идеале покрытие соответствующих объектов должно осуществляться максимально равномерно. Включения воздуха в распыляемой среде, частичное закрытие выходного отверстия форсунки или резкое падение давления в системе распыления могут, однако, привести к неравномерности в картине распыла и, тем самым, к неравномерному покрытию детали. Своевременное обнаружение отклонения от идеального распыления возможно только с помощью непрерывного контроля распыляемой струи. Системы контроля распыляемой струи серий SI-JET и SPECTRO фирмы Sensor Instruments GmbH сообщают при этом как о количестве распыляемой среды, так и о временных перерывах и симметрии распыления. Для решения требуемых задач имеются 3-струйные (SI-JET-CONLAS3 и SI-JET3), 2-струйные (SPECTRO-2) и 1-струйные (SPECTRO-1) системы, а также сплошные световые завесы (L-LAS-TB-…-SC). ► Пресс-релиз (Word/pdf) |

Серия SI-JET Серия SPECTRO-2 Серия SPECTRO-1 Серия L-LAS-TB-AL-SC |

15.04.2021

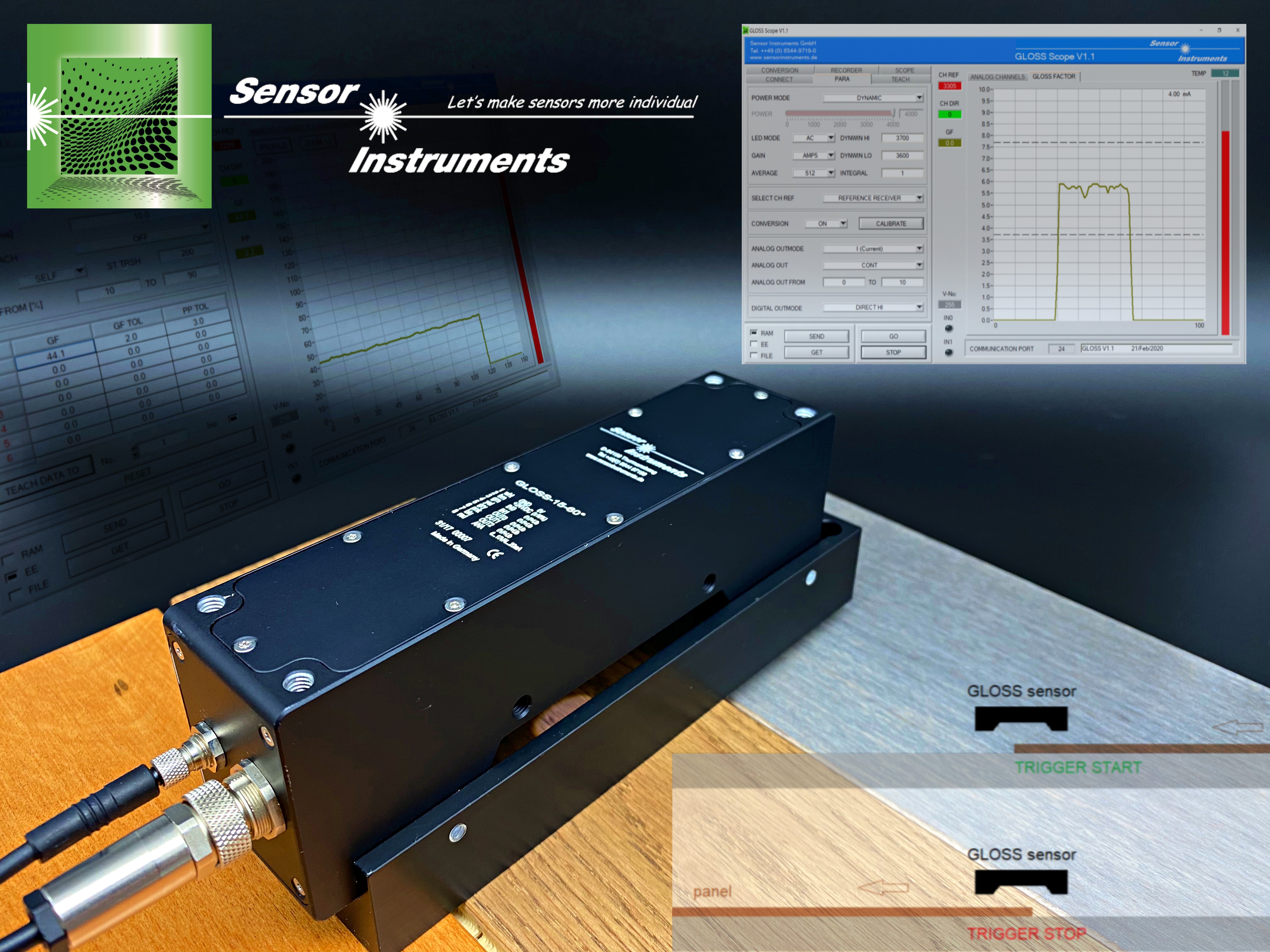

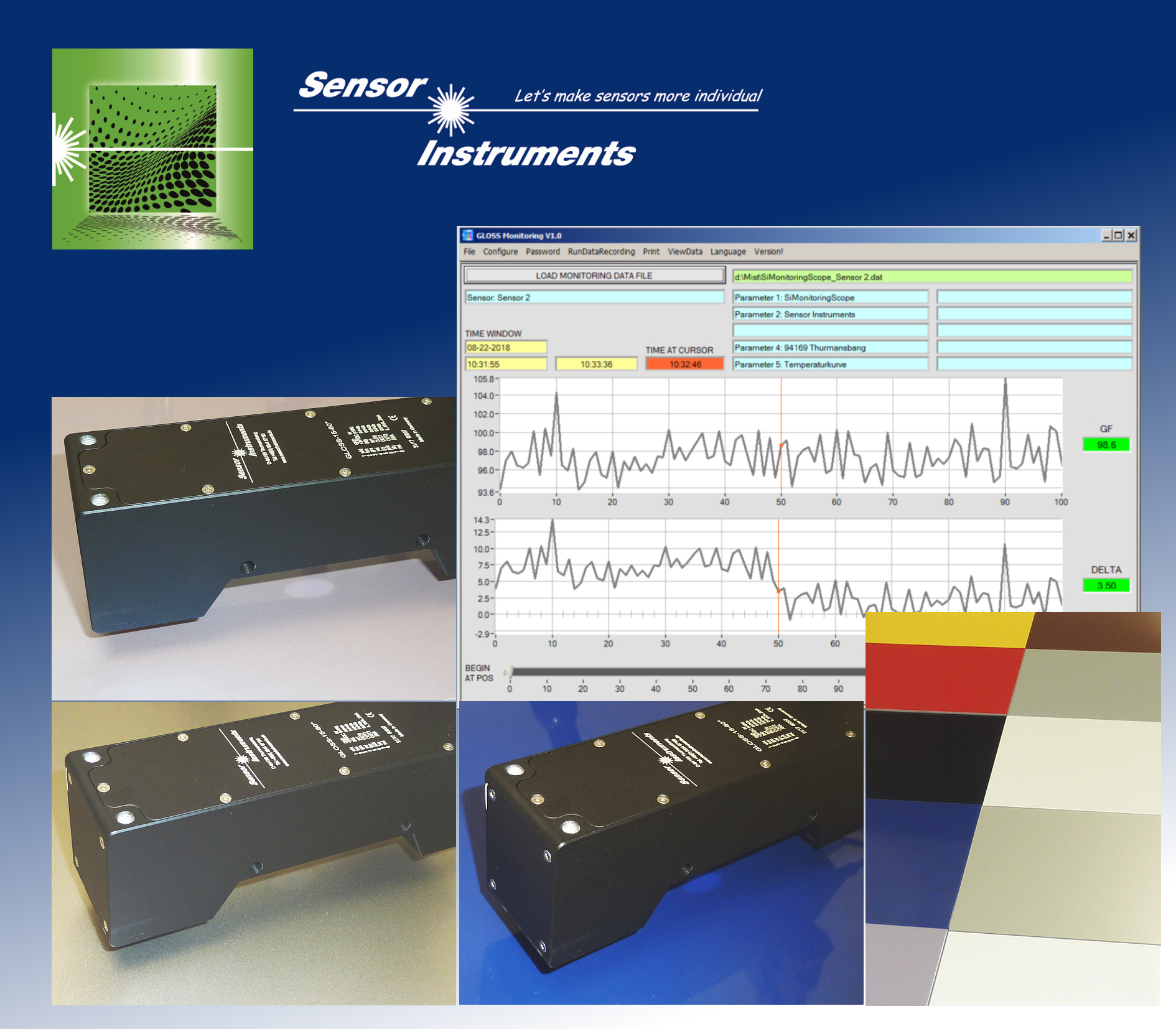

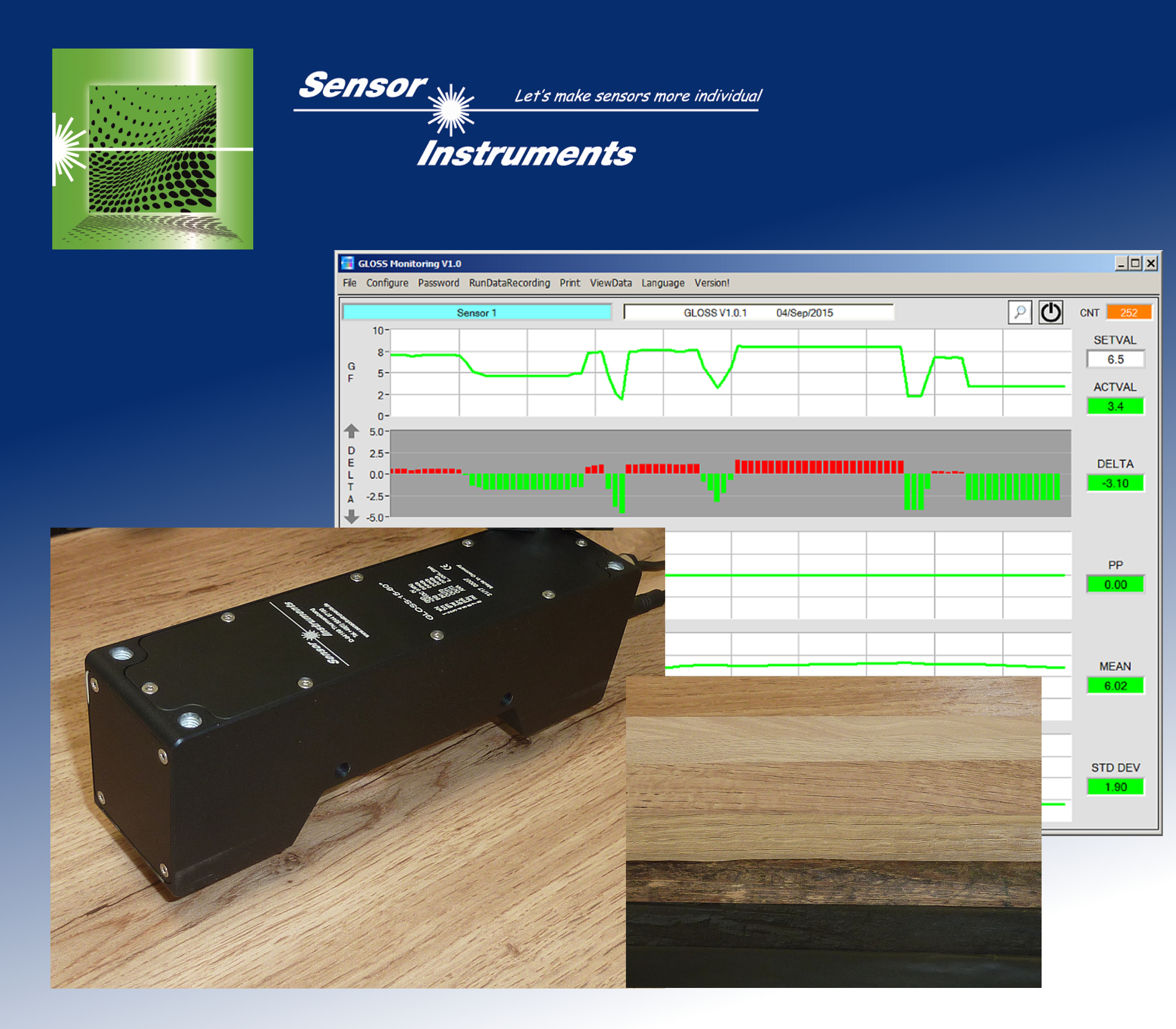

| Наш глаз в первую очередь реагирует на различия в контрасте (следовательно, на различия в блеске), а также на различия в цвете в поле обзора. Если взгляд скользит, например, по свежеуложенному полу, состоящему из отдельных панелей, то даже малейшие отклонения в цвете и блеске отдельных панелей будут заметны наблюдателю. Неудивительно, что производитель делает все возможное, чтобы не допустить отклонения цвета и блеска у отдельных панелей. Если до сих пор для контроля использовались в первую очередь ручные приборы, то есть автономные измерительные устройства, то сейчас в качестве альтернативы предлагаются встроенные приборы. С помощью датчиков блеска серии GLOSS фирмы Sensor Instruments GmbH можно определить степень блеска измеряемой лакированной деревянной поверхности под углом в 20°, 60° и 85° на расстоянии в 20мм, 15мм и 5мм от поверхности (в зависимости от типа датчика: GLOSS-20-20°, GLOSS-15-60°, GLOSS-5-85°). ► Пресс-релиз (Word/pdf) |

GLOSS-20-20°, GLOSS-15-60°, GLOSS-5-85° Серия GLOSS |

21.01.2021 SPECTRO-M-10-MIR/(MIR1+MIR2) - Пресс-релиз #4

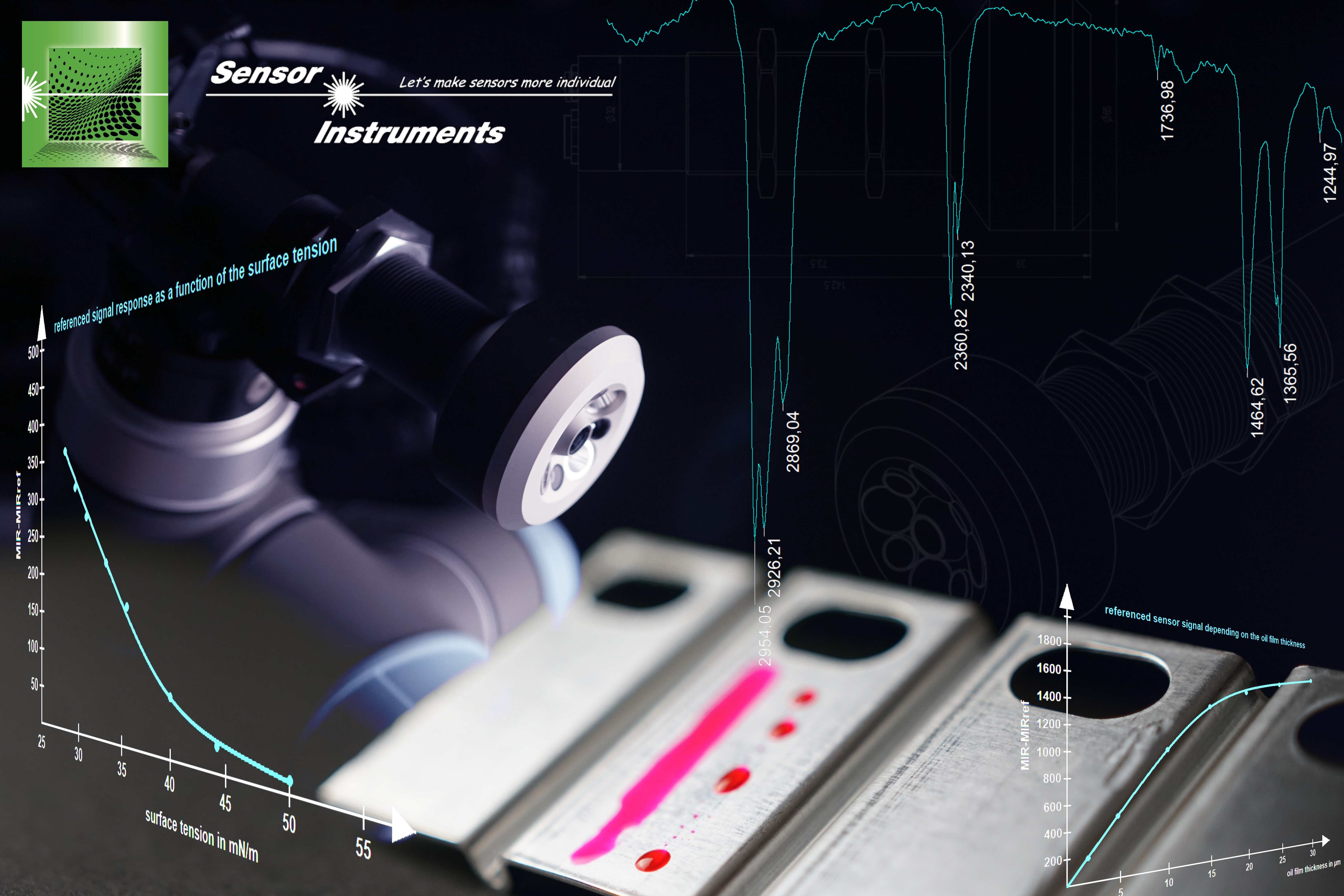

| сравнение методов измерения. При обработке металлов во время процесса формования обязательно применение масел. Например, нанесенные на металлические ленты штамповочные масла обеспечивают меньший износ инструмента. При операциях резки масла для сверления также незаменимы для защиты сверлильного и фрезерного инструмента. Кроме того, для полуфабрикатов, таких как листовой металл или металлическая фольга, масла служат в качестве защиты от коррозии. После обработки, однако, необходимо по возможности полностью удалить остатки масла с готовых изделий. Этому служат специальные чистящие установки, в которых происходит промывка и обдувка металлических деталей. Для того, чтобы даже во время нанесения масла соблюдались директивы по защите окружающей среды и учитывались экономические аспекты, целесообразно определить количество наносимого масла. В настоящее время определение соответствующего количества масла может проводиться также ВСТРОЕННО. Предлагаются несколько методов измерения, которые подробно описаны в последующих разделах. Мониторинг процесса очистки может выполняться с помощью тех же самых датчиков. Задачей при этом является, надежно обнаружить даже незначительное количество остатков масла, предпочтительно с помощью ВСТРОЕННЫХ датчиков. Особенно токопроводящие элементы, например, медные шины или силовые линии, должны иметь минимальное переходное сопротивление, а пленка остатков масла будет создавать здесь проблему, значительно сокращая энергоэффективность. ► Пресс-релиз (Word/pdf) |

SPECTRO-M-10-MIR/(MIR1+MIR2) Серия SPECTRO-M |

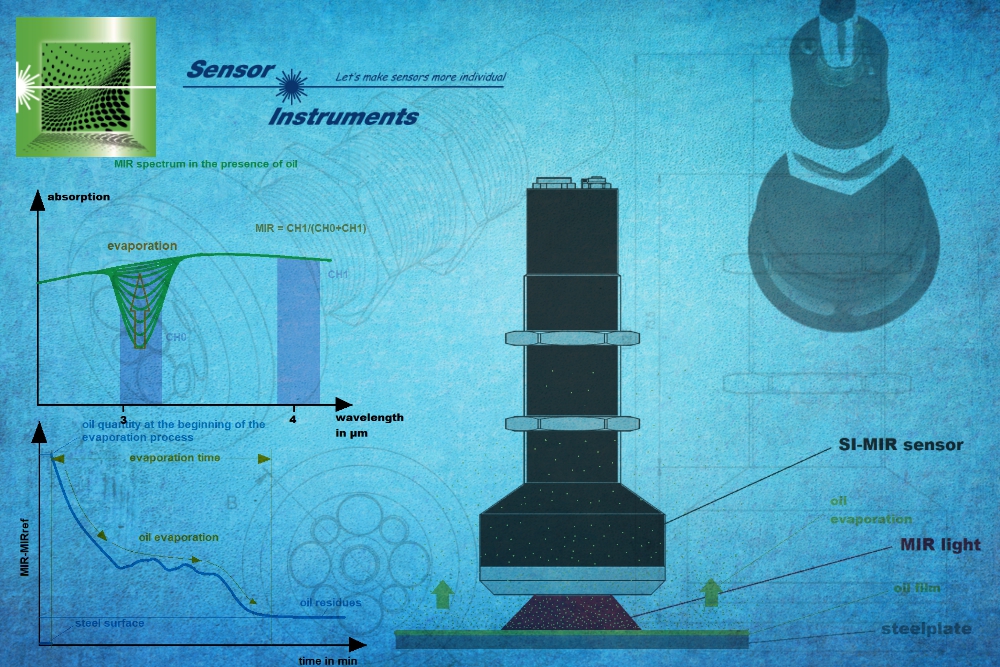

22.12.2020 SPECTRO-M-10-MIR/(MIR1+MIR2) - Пресс-релиз #3

| При производстве штампованных и гнутых деталей все чаще используются испаряющиеся штамповочные масла и масла для волочения. Целью при этом является, оставить как можно меньше масла на штампованных и формованных металлических деталях, чтобы при дальнейшей обаботке металлических деталей исключить процесс их очистки. Но сколько же нанесенного масла действительно остается на детали и как долго продолжается испарение масла? На этот вопрос ответят наши датчики серии SPECTRO-M. Для этого мы нанесли по 5 капель масла (5x20мкл) на обезжиренные стальные пластины и распределили масло по поверхности диаметром в 70мм. Толщина масляной пленки в начале измерения составляла прим. 25мкм. Затем датчик SPECTRO-M-10-MIR/(MIR1+MIR2) был установлен на середину масляного пятна и началось измерение: с помощью MIR-датчика мы наблюдаем за двумя окнами измерения; оба находятся в среднем инфракрасном диапазоне (сокращенно MIR-диапазон). При этом следует учесть, что одно из обоих окон диапазонов длин волн реагирует на наличие масла (обозначено здесь CH0), в то время как на второе окно (CH1) масло влияния не оказывает. Благодаря этому изменению соотношений обоих окон измерения при наличии масла можно определить количество масла в пределах зоны обнаружения. ► Пресс-релиз (Word/pdf) |

SPECTRO-M-10-MIR/(MIR1+MIR2) Серия SPECTRO-M |

14.12.2020 SPECTRO-M-10-MIR/(MIR1+MIR2) - Пресс-релиз #2

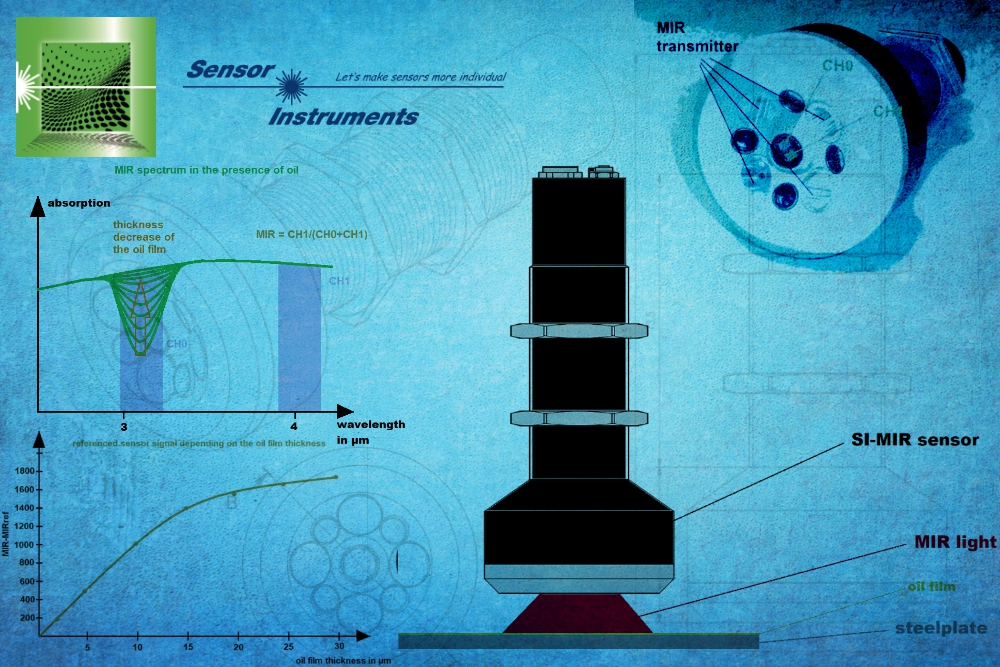

| Если, например, необходимо определить толщину слоя равномерно нанесенной на бумагу печатной краски, самым подходящим, наверное, был бы метод измерения веса единицы площади. Масса печатной краски, отнесенная к единице площади, не будет сильно отличаться от массы бумаги толщиной от 0,05м до 0,2мм, отнесенной к единице площади. С помощью весов соответствующей точности можно получить надежный результат. Что происходит, если вместо печатной краски взять масло, а вместо бумаги стальной лист толщиной, напр. 1мм? Метод измерения веса единицы площади здесь не подойдет. Как же все-таки надежно, без излишних сложностей, определить толщину масляной пленки? Здесь следует рассмотреть флуоресцентный метод, при котором для возбуждения флуоресценции используется ультрафиолетовый свет. Вторичная эмиссия происходит при этом в видимой области спектра. Интенсивность флуоресценции является здесь мерилом толщины соответствующей масляной пленки. При этом необходимо учитывать, что сила сигнала (флуоресценция) зависит не только от толщины масляной пленки, но и от сорта используемого масла; поверхность металла, действующая в качестве отражателя, также влияет на величину сигнала. Существуют также масла, эффект флуоресценции у которых полностью или в значительной степени отсутствует и не допускает такого измерения толщины масляной пленки. Если обратиться к среднему диапазону инфракрасного излучения (MIR), то можно заметить, что у уже проверенных масел, практически без исключения, наблюдается значительное поглощение в определенном диапазоне длин волн, в то время как другие диапазоны длин волн не реагируют на наличие масла. Если мысленно выделить эту, чувствительную к маслу, область длин волн из MIR-спектра и сравнить затем этот нормированный режим поглощения с поглощением (наблюдаемым во второй, нейтральной относительно масла, области длин волн), то получается примерно пропорциональная зависимость между толщиной пленки масла и нормированным сигналом. Датчик SPECTRO-M-10-MIR/(MIR1+MIR2) имеет как раз указанное окно длин волн. ► Пресс-релиз (Word/pdf) |

SPECTRO-M-10-MIR/(MIR1+MIR2) Серия SPECTRO-M |

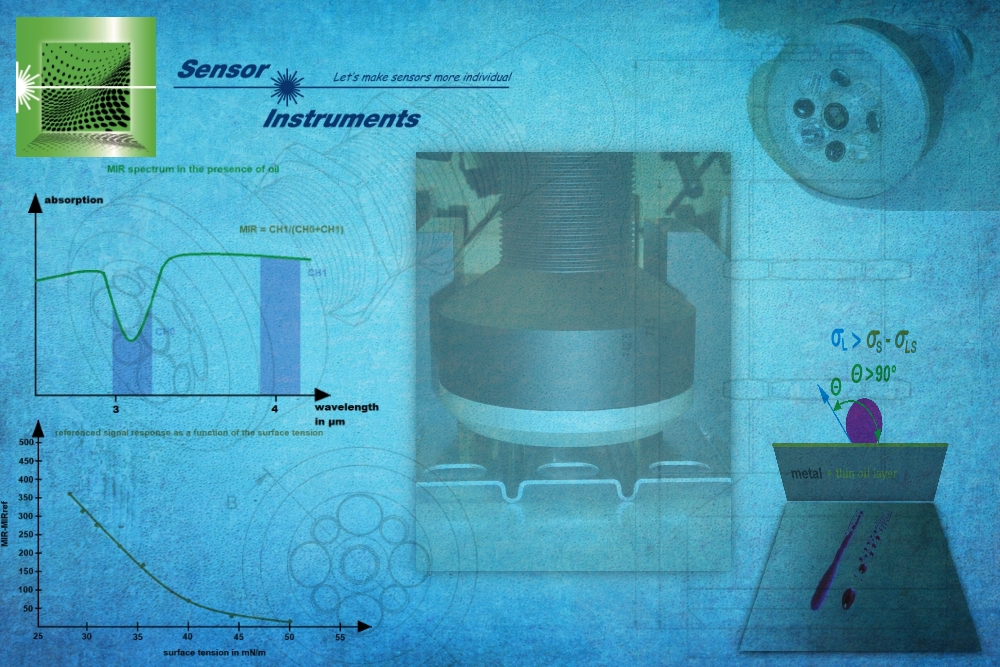

02.12.2020 SPECTRO-M-10-MIR/(MIR1+MIR2) - Пресс-релиз #1

| Натяжение растет! Пользователям чистящих установок для очистки металлических, например, штампованных деталей, знакомо чувство ожидания результата промывки: превысило ли натяжение – имеется в виду поверхностное натяжение – порог в 38мН/м или оно достигает целых 44мН/м? На практике металлическая деталь считается обезжиренной, если эти значения (в зависимости от применения действительно одно из этих значений) были превышены. До сих пор для определения поверхностного натяжения использовались тестовые чернила. Существуют чернила с различными значениями поверхностного натяжения, начиная, как правило, с 30мН/м до 50мН/м с интервалами в 2мН/м (30мН/м, 32мН/м, …, 48мН/м, 50мН/м). Если чернила после нанесения на металлической поверхности не собираются в капли, то поверхностное натяжение металлической детали выше указанного на чернилах значения. Если же чернила на металлической поверхности образуют капли, то поверхностное натяжение металлической детали ниже указанного на чернилах значения. Таким образом поверхностное натяжение может измеряться с точностью в прим. 2мН/м. Что говорит поверхностное натяжение о состоянии соответствующей металлической поверхности? Обезжиренные металлические поверхности имеют поверхностное натяжение выше 50мН/м (определенное с помощью тестовых чернил). Если же металлическая поверхность покрыта пленкой масла (например, из-за покрытия полос металла маслом перед штамповкой), то поверхностное натяжение может опуститься ниже 30мН/м (в зависимости от толщины пленки). С помощью тестовых чернил можно, таким образом, определить, покрыта ли металлическая поверхность пленкой масла или уже обезжирена или освобождена от масла. Данным методом можно определить толщину масляной пленки даже менее чем 1мкм. Эксперименты с различными маслами показали, что почти все масла демонстрируют селективное поглощение в среднем инфракрасном диапазоне (MIR). Если использовать это свойство, можно путем сравнения двух MIR-диапазонов длин волн (один из диапазонов является нейтральным, т.е. это диапазон длин волн, в котором не происходит заметного поглощения, вызванного маслом) после соответствующей калибровки измерительной системы SPECTRO-M-10-MIR/(MIR1+MIR2) сначала заняться толщиной масляной пленки, а затем установить соответствующее значение поверхностного натяжения. ► Пресс-релиз (Word/pdf) |

SPECTRO-M-10-MIR/(MIR1+MIR2) Серия SPECTRO-M |

31.07.2020

| Измерение толщины тонких и прозрачных пластиковых пленок Особенно при растягивающейся пленке очень важно определять ее толщину после производства (или после растягивания). Система измерения SPECTRO-MIR-10 является устройством для быстрого, точного и нечувствительного к окружающему свету измерения, как в линии, так и автономно. С помощью программы Windows®-Software SPECTRO MIR Scope V1.0 можно настроить измерительную систему на соответствующий вид пленки. Наряду с ПО для параметризации здесь предлагается также ПО для мониторинга SPECTRO MIR Monitoring V1.0, при помощи которого данные измерений могут сохраняться или представляться в графической и цифровой форме, в том числе и в развитии. ► Пресс-релиз (Word/pdf) |

SPECTRO-MIR-10 Серия SPECTRO-MIR |

30.06.2020

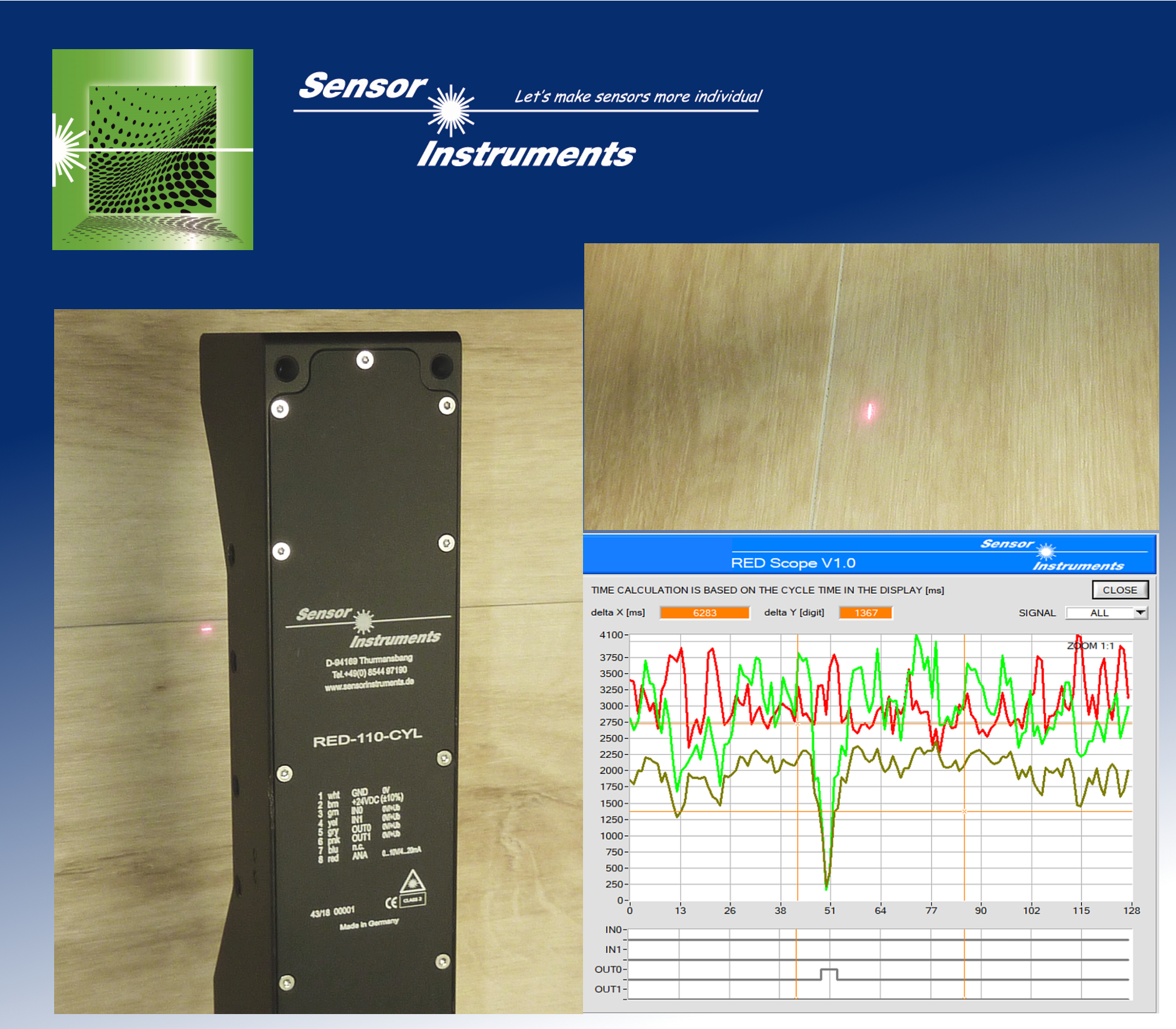

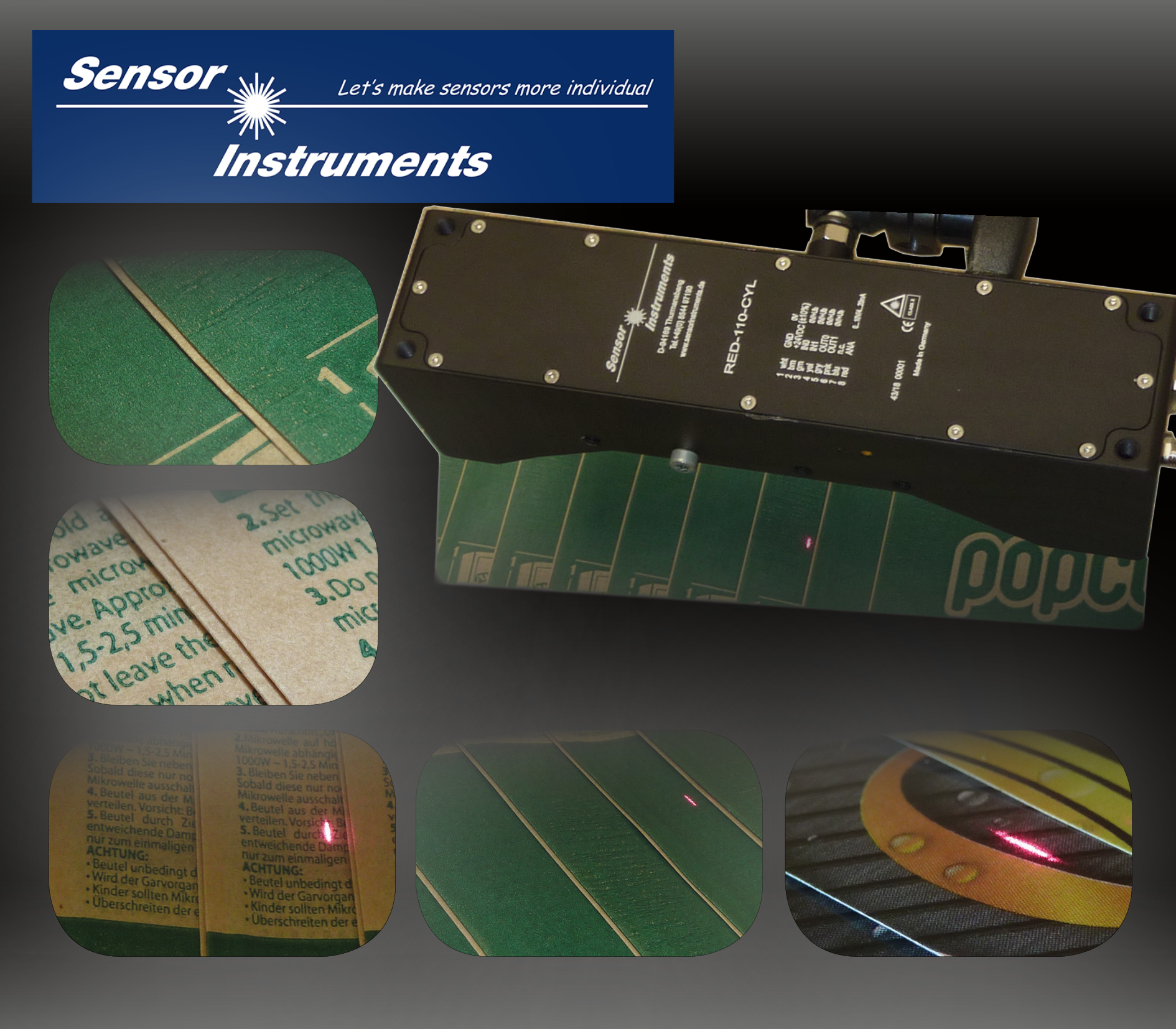

| Дорогие производители винилового покрытия для пола, не волнуйтесь, мы найдем зазор! У датчиков серии RED для обнаружения зазора, который является расстоянием между двумя напольными плитками, лучше всего подходят RED-50-L и RED-110-L. С их помощью можно распознавать зазоры глубиной и шириной прим. 0,05мм. Программа лазерного детектора для обнаружения края обеспечивает приспосабливаемость к любой поверхности: от темной до светлой и от матовой до блестящей. С максимальной частотой сканирования в тип. 85кГц датчик прекрасно подходит для быстрой обработки объектов.... ► Пресс-релиз (Word/pdf) |

RED-110-L Серия RED |

22.06.2020

| После лакировки металлических пластин наряду с цветом измеряется и степень их блеска. Чтобы быстро реагировать на возможные отклонения степени блеска от заданного значения, измерение блеска осуществляется встроенными датчиками по возможности вблизи и сразу же после процесса лакирования. При этом используются датчики блеска серии GLOSS (GLOSS-15-60°), с помощью которых можно измерить степень блеска на расстоянии 15мм от объекта. ► Пресс-релиз (Word/pdf) |

GLOSS-15-60° Серия GLOSS |

26.05.2020

| Наряду с пластиковой пленкой в сферах производства мебели и напольного покрытия все чаще применяется пленка на бумажной основе. Уже имеется декоративная бумага напр. для кухни, мебели и ламинированного пола. При производстве любой декоративной пленки, как на пластиковой, так и на бумажной основе, необходимо уже в процессе изготовления обеспечить неизменное качество и бриллиантную поверхность. Важную помощь при этом могут оказать встроенные датчики блеска GLOSS-15-60°, с помощью которых можно непрерывно измерять степень блеска декоративной пленки. ► Пресс-релиз (Word/pdf) |

GLOSS-15-60° Серия GLOSS |

14.05.2020

| В качестве последнего шага при производстве радиальных и осевых вентиляторов осуществляется контроль правильного изменения частоты в зависимости от приложенного к вентилятору DC-напряжения. Простейшим способом измерения частоты является при этом измерение с помощью работающего в качестве светового барьера оптического датчика (например, D-LAS2-d1.0-T + D-LAS2-Q-d1.0-R-HS, с частотрй переключения в тип. 300кГц). Однако, у определенной версии вентиляторов при тестировании подход к лопастям вентилятора возможен только с одной стороны, поэтому в качестве альтернативы приходится обращаться к датчикам отраженного света. При этом хорошие результаты показывают детекторы края серии RED (RED-50-L или RED-110-L). ► Пресс-релиз (Word/pdf) |

RED-50-L, RED-110-L Серия RED |

07.04.2020

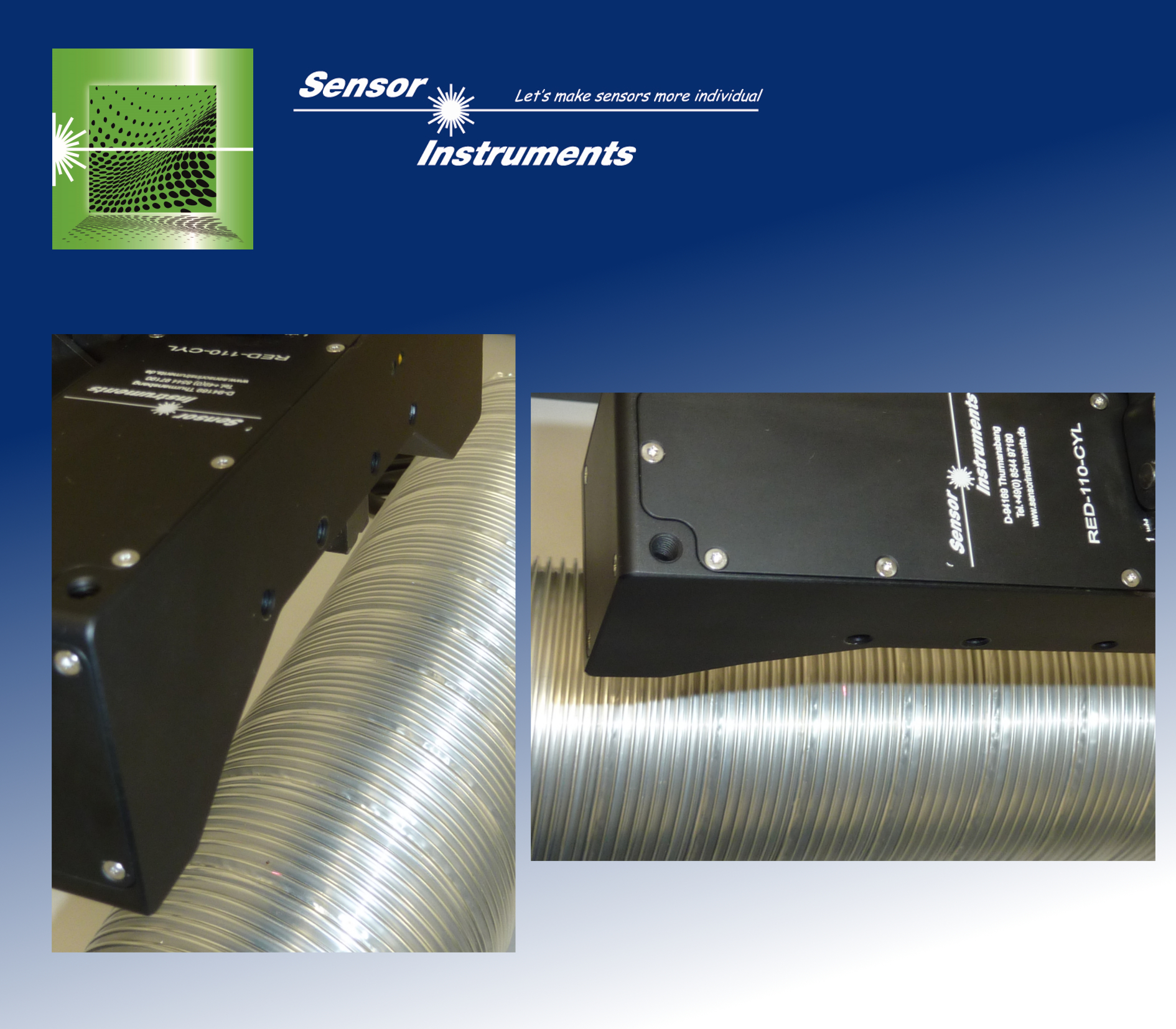

| При производстве алюминиевых гибких труб гораздо важнее измеренной длины трубы является число их складок, так как фактическая длина трубы не может быть достаточно точно определена, вследствие „гофрирования“ материала. При этом, для счета складок может использоваться детектор края серии RED (напр. RED-50-L или RED-110-L). Алюминиевая гибкая труба во время счета краев перемещается вдоль лазерного датчика. Датчик выдает при этом один цифровой выходной сигнал для каждого края. ► Пресс-релиз (Word/pdf) |

RED-50-L, RED-110-L Серия RED |

23.03.2020

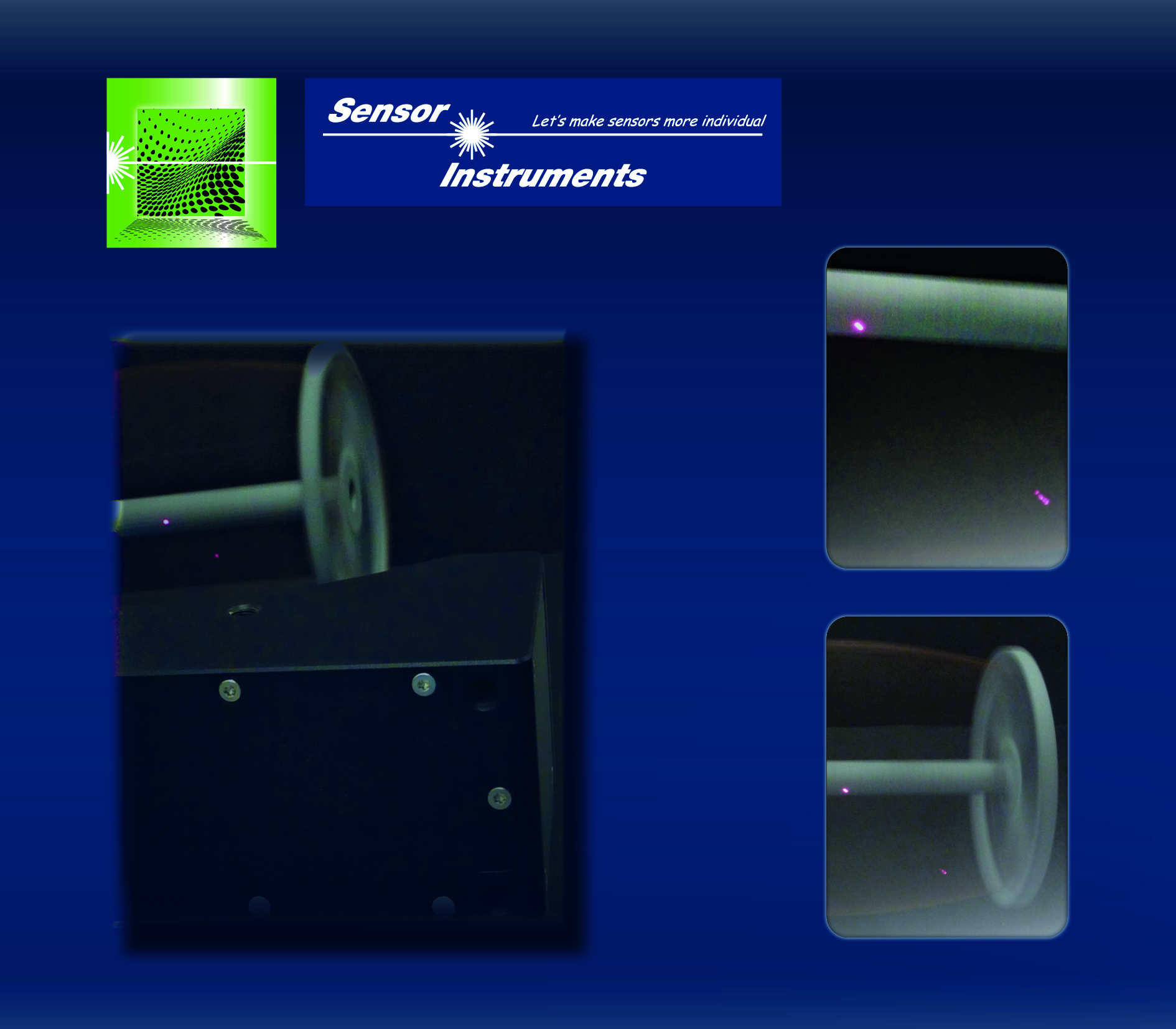

| Необходимо измерить частоту роторов турбокомпрессоров. Частота вращения при этом может достигать 300.000 оборотов в минуту. Роторы компрессора имеют обычно 10 лопастей, а материалом является фрезерованный алюминий. Если попытаться оптически определить частоту роторов компрессора, следует учитывать, что каждая лопасть вызывает смену сигнала – таким образом, в минуту следует ожидать 3.000.000 процессов переключения, что означает частоту в прим. 50кГц (в расчете на лопасти). Даже детектор края типа RED-50-P или RED-110-P с его максимальной частотой сканирования в тип. 100кГц здесь должен будет хорошо „попотеть“. ► Пресс-релиз (Word/pdf) |

.jpg) RED-50-P, RED-110-P Серия RED |

09.03.2020

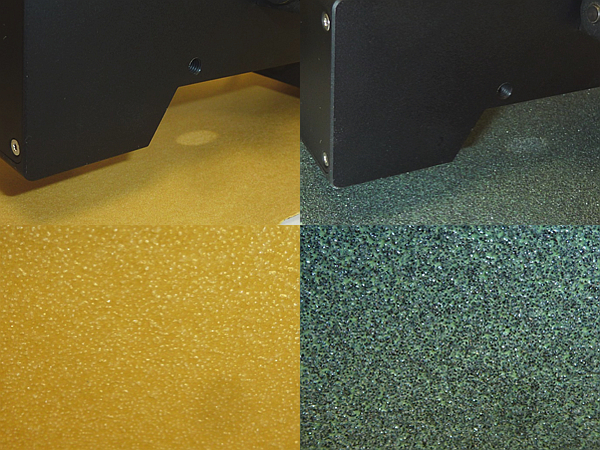

| Во время производства шлифовальной бумаги зернистость, т.е. величина зерен абразивных материалов (например, окиси алюминия или карбида кремния) должна оставаться в пределах допустимого диапазона. Лабораторный анализ показал, что степень блеска поверхности шлифовальной бумаги зависит от ее зернистости: чем меньше величина зерен, тем выше степень ее блеска. ► Пресс-релиз (Word/pdf) |

GLOSS-5-85°, GLOSS-15-60° Серия GLOSS |

| При производстве кабеля и проводов высокого напряжения проводится скручивание отдельных изолированных жил или алюминиевой проволоки. На практике этот процесс осуществляется крутильными машинами. При этом отдельные жилы или проволоки укладываются повивами вокруг центральной жилы или проволоки. При контроле за обрывом жил или проволок только центральная жила или центральная проволока могут контролироваться относительно просто с помощью подходящего лазерного оптического датчика, работающего как световой барьер в режиме проходящего света. онтроль наружных жил или наружной проволоки может быть реализован с помощью соответственно настроенного детектора края серии RED (RED-110-P-F60). ► Пресс-релиз (Word/pdf) |

RED-110-P-F60 Серия RED |

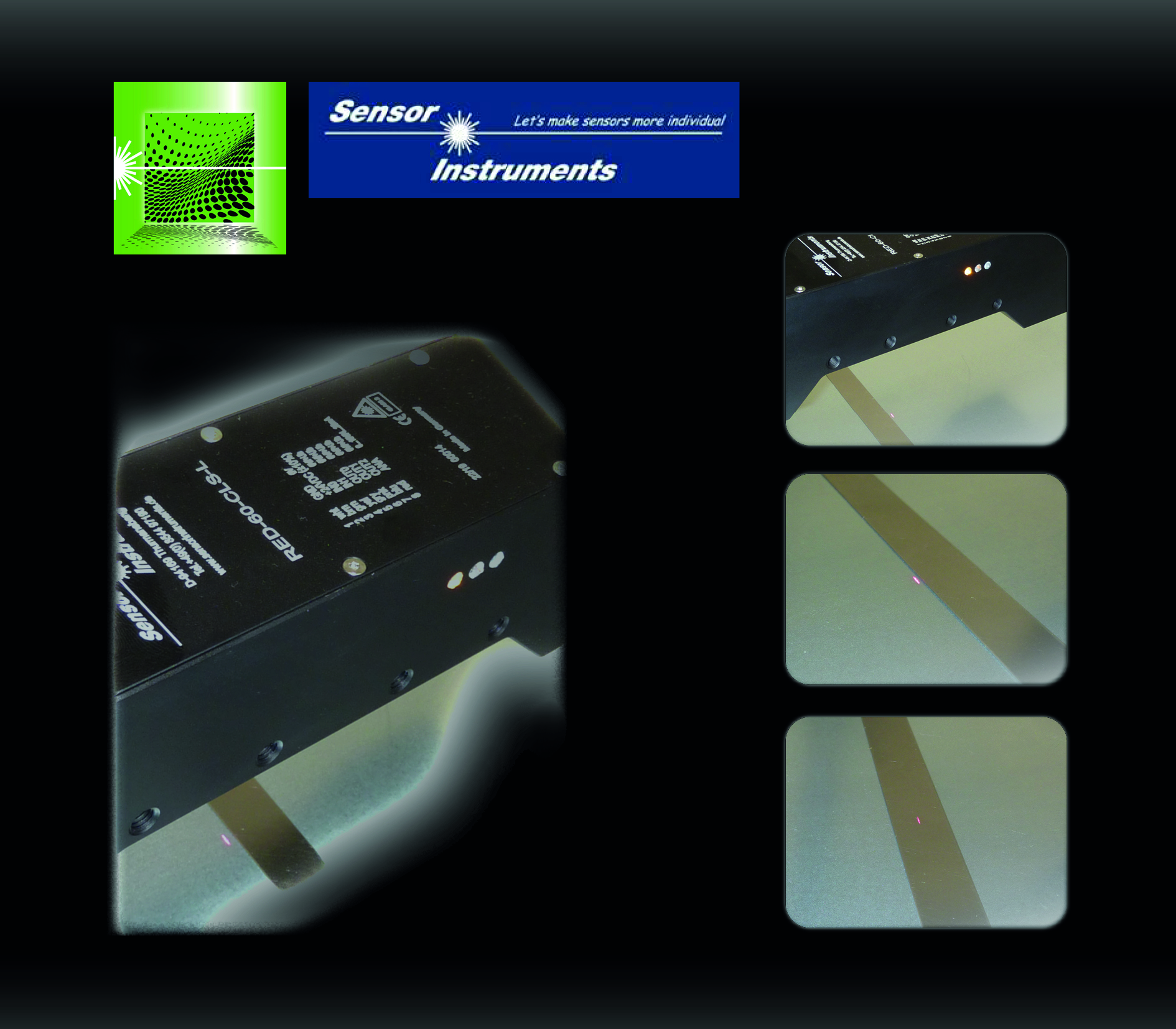

| В технике как и в жизни: не всегда абсолютно все идет или под гору или в гору. Чаще всего после „вниз“ снова следует „вверх“, так же как и у краев: обычно за нисходящим краем следует восходящий край. Датчики RED-60-CLS-L и RED-60-CLS-P из серии детекторов края предназначены для обнаружения восходящего и нисходящего края. ► Пресс-релиз (Word/pdf) |

RED-60-CLS-L, RED-60-CLS-P Серия RED |

29.04.2019

| Ручные приборы для регистрации степени блеска успешно применяются в промышленности уже на протяжении многих лет. В качестве стандартных углов обзора используются в первую очередь три угла: 20°, 60° и 85°, измеренные относительно вертикальной оси. Исключением является бумажная промышленность, здесь преимущественно используется угол обзора в 45°, а также в 75°. Для определения степени блеска используется прямое отражение на проверяемой поверхности объекта..

|

Встроенные приборы для измерения блеска Серия GLOSS |

20.02.2019

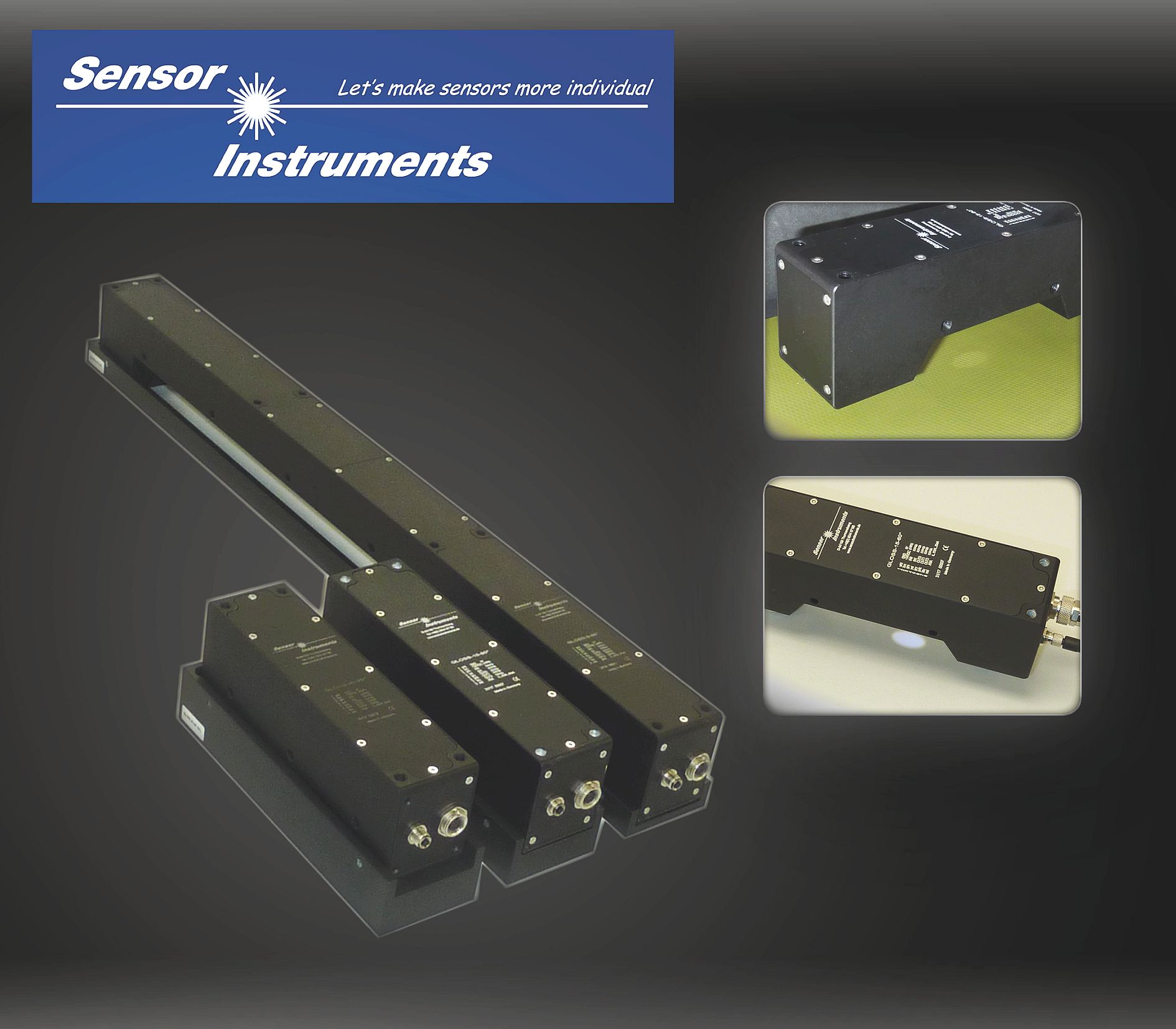

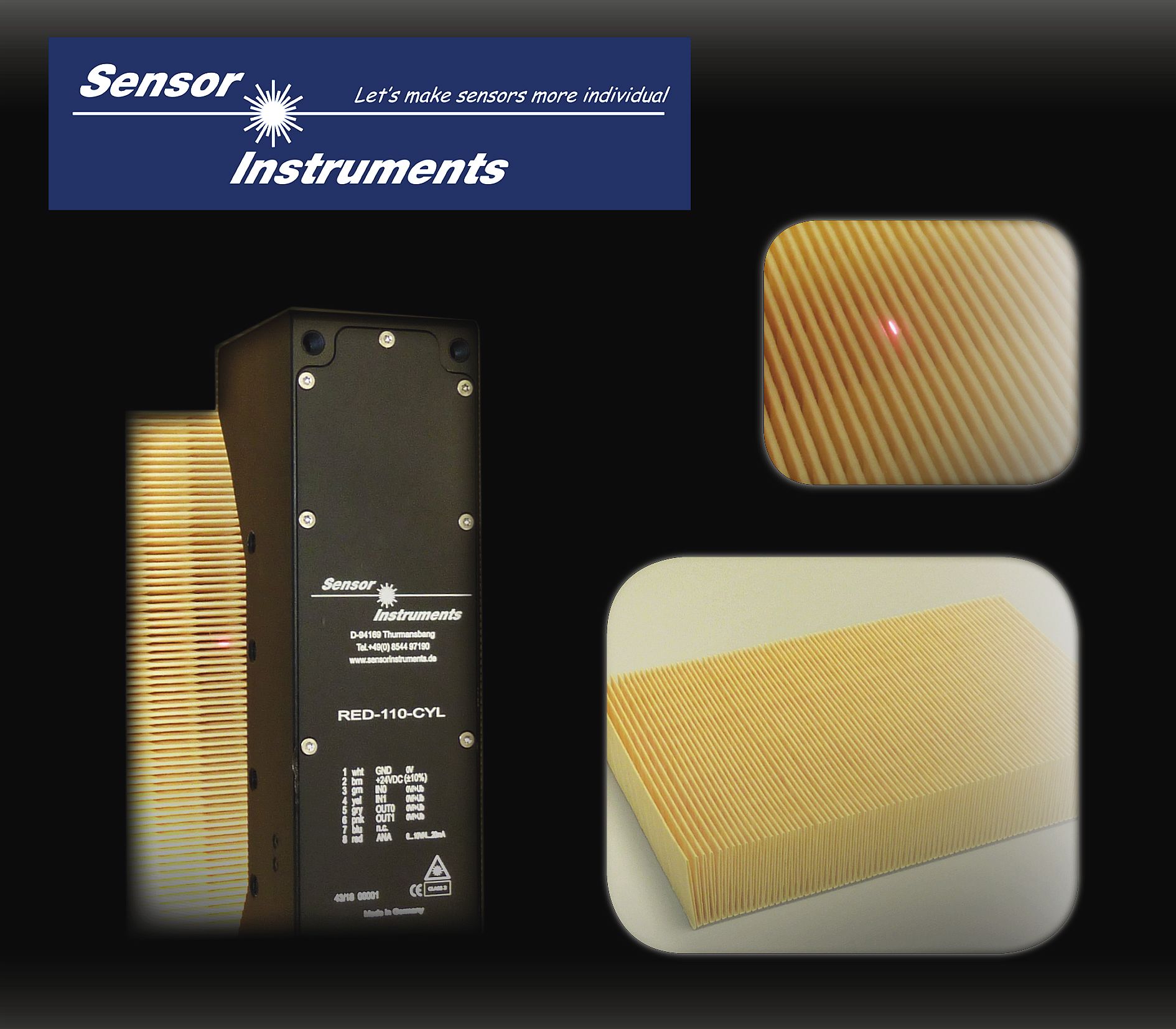

| Чтобы добиться нужной пропускной способности при производстве масляных и воздушных фильтров для автомобильной промышленности, фильтрующий материал складывается, обеспечивая тем самым большую фильтрующую поверхность на малом пространстве. При этом, в зависимости от типа фильтра, число и глубина складок бывают разными..

|

|

| Лазерный детектор края RED-110-L |

| При обнаружении сварных швов сначала, скорее всего, думают о датчиках контраста или цвета, так как сварной шов оптически значительно отличается от основной поверхности продукта. Опыт показывает, однако, что этот метод требует частого дополнительного регулирования и параметрирования.

|

|

| Лазерный детектор края RED-110-L |

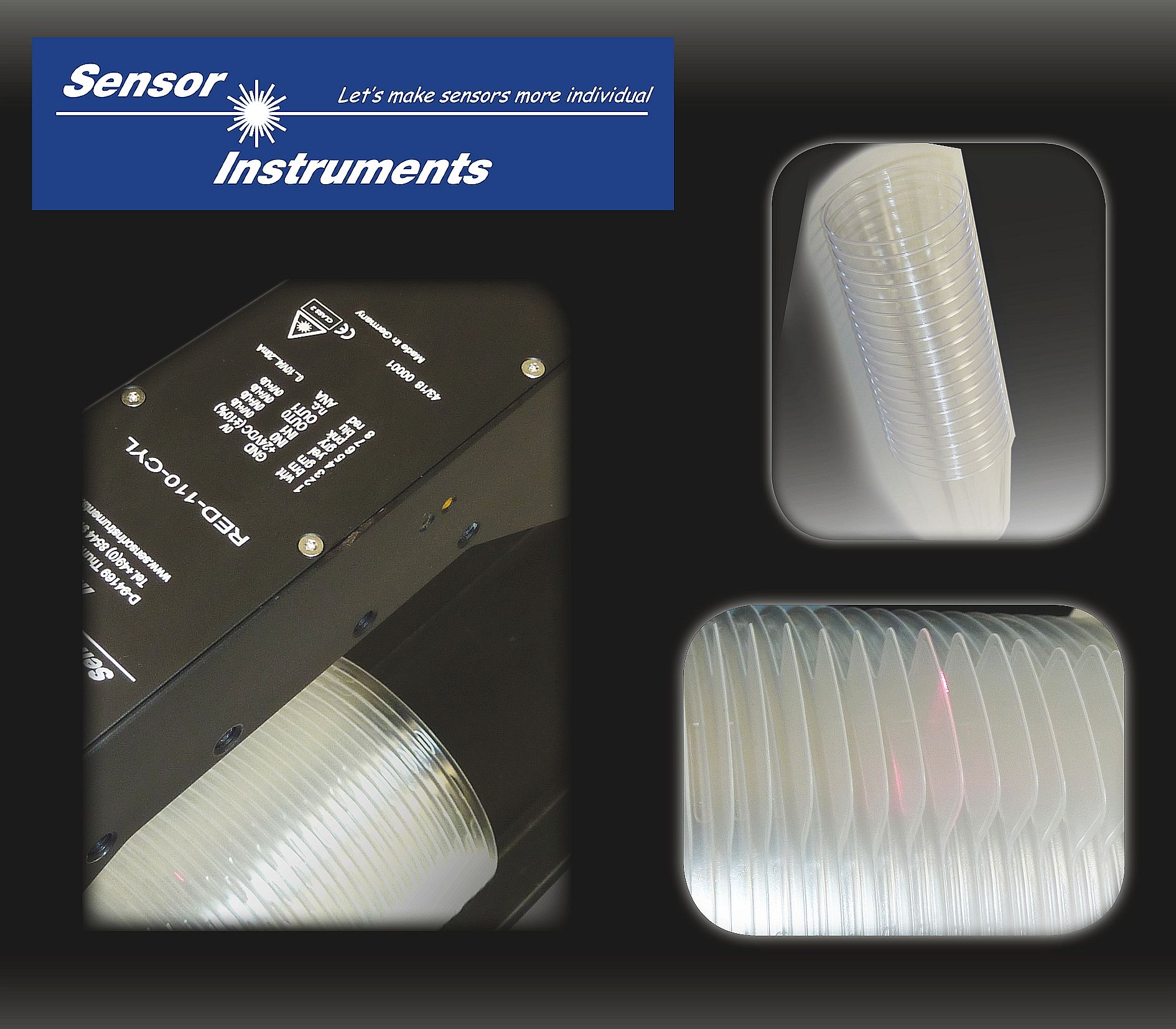

| Особенно при обнаружении и счете штабелированных, прозрачных объектов, таких как пластиковые стаканчики или крышки, прежние детекторы достигли пределов своих возможностей. Однако, как раз при упаковке очень важно, чтобы число упакованных объектов было точным. Помочь здесь может серия RED (при этом применении используется RED-110-L).

|

|

| Лазерный детектор края RED-110-L |

26.11.2018

| Сначала все казалось понятно, снова задача измерения, которую мы с нашим датчиком серии GLOSS легко и быстро решим. То, что мы к этому моменту узнали от нашего клиента, указывало на измерение степени блеска, вопрос с самого начала был один - под каким углом следует проводить измерения: 20°, 60° или может 85° к вертикали?

|

|

| датчик блеска GLAST-85-30°/30°-DIF-1.0/1.0 |

19.11.2018

|

При упаковке картонажа, журналов или отдельных листов в одном пакете должно быть определенное число экземпляров. Материал при этом многократно транспортируется в виде каскада, перед тем как - в случае с журналами, газетами или рекламными проспектами - быть упакованным с помощью стеккера. Каскад при этом, в зависимости от толщины экземпляра, а также от скорости транспортировки (до 10м/с), может быть различной высоты. ► Пресс-релиз |

|

| Лазерный детектор края RED-110-L |